MRP: o que é, como funciona e quais os passos para colocar em prática em uma indústria

Atualizado em 28/03/25 - Escrito por João Pimenta na(s) categoria(s): Planejamento e Controle da Produção / Produção

MRP significa Material Requirements Planning (Planejamento das Necessidades de Material) e basicamente é o módulo ou sistema que calcula quantos materiais a sua indústria precisa ter para atender o plano de produção e as necessidades de seus clientes.

Isso significa, entre outras coisas, listar as matérias-primas e os semi-acabados, as quantidades de cada um, assim como outras informações, para que a produção não fique estagnada por falta de recursos. Ou então que a sua empresa acabe comprando mais materiais que precisa e assim tenha custos desnecessários com estoque.

Neste artigo você vai entender mais sobre o MRP, como ele funciona e como melhorar o planejamento de necessidades de materiais da sua fábrica. Confira:

Índice do artigo

O que é MRP?

A ideia central do conceito do MRP, ou seja, o que é MRP e como funciona o MRP, é conseguir calcular a necessidade de materiais em quantidade e em qual momento para um horizonte futuro pré-determinado, desde que se possua informações básicas da estrutura do produto (ou listas de materiais) e o lead time (tempo de fabricação ou compra) de cada um dos itens na estrutura desses produtos.

Podemos dividir o MRP em dois momentos principais. O cálculo do plano mestre de produção (ou MPS – Master Production Schedule) e a explosão de necessidade das matérias prima e produtos semi-acabados (para listas com ‘n’ níveis). O sistema de planejamento das necessidades de materiais exigem certos registos de dados para funcionamento, que seguem nos seguintes passos:

1° Passo do MRP – Plano Mestre de Produção – MPS

Nessa etapa temos como principal objetivo entender o que precisa ser produzido, olhando sempre pela ótica de fabricação de produtos acabados. Basicamente devemos responder as perguntas: “O que a demanda vai solicitar ou já solicitou?”, “Quando precisamos entregar?” e “Qual é a quantidade pedida?”. Repare que aqui estamos tratando de previsões e pedidos firmados. As principais entradas e saídas para essa etapa são:

- Entradas: Carteira de pedidos, previsão de vendas, registros de estoque.

- Saída: Programa-mestre de produção.

Veja mais: utilize o Plano Mestre para saber o que, quanto e quando comprar

2° Passo do MRP – Explosão das necessidades de materiais

Nessa etapa o foco são os filhos dos produtos acabados citados anteriormente. O objetivo aqui é responder as mesmas perguntas anteriores, mas para as matérias primas e produtos semi-acabados. As saídas e entradas são:

- Entrada: Plano mestre de produção, lista de materiais, registros de estoque.

- Saída: Ordens de compra, ordens de trabalho, plano de materiais.

Veja a seguir uma breve explicação de cada uma das entradas e saídas mencionadas.

Diferenças entre MRP I e MRP II

Existem dois conceitos da indústria e da gestão de produção que compartilham a mesma sigla. São eles o Material Requirement Planning (MRP I) e o Manufacturing Resource Planning (MRP II). Um é a versão mais avançada e aprimorada do outro.

- MRP I – Material Requirement Planning, o conceito trabalhado neste artigo, é uma abordagem de planejamento de materiais focada na gestão de estoque e nas quantidades de materiais necessários para atender o plano de produção de forma equilibrada;

- MRP II – Manufacturing Resource Planning, sistema que surgiu como uma evolução do MRP I (Material Requirements Planning), que engloba não somente o controle de estoque, mas também o gerenciamento dos recursos de produção, permitindo identificar com antecedência e precisão problemas relacionados à capacidade produtiva da organização.

Leia também: Saiba qual a diferença entre MRP e ERP em uma indústria

Plano-mestre de produção

O programa-mestre de produção (MPS) é considerado o coração do planejamento e controle da organização. No MPS encontramos as informações de quais, quantos e quando precisamos produzir os produtos acabados para atender nossa combinação da carteira de pedido com a previsão de vendas.

Antes de entrar no MPS precisamos entender as principais informações para geração do mesmo. Chamamos de ‘Gestão de demanda’ o gerenciamento da carteira de pedidos e previsão de vendas. Para a geração do MPS temos as principais entradas no conjunto de processos de gerenciamento da interface entre a empresa e o mercado que está atende. Essa gestão engloba:

- Carteira de Pedidos – gerenciamento dos pedidos em carteira. O que, quanto, quando foi pedido e por quem. Precisamos de muita flexibilidade nesse processo. Em alguns casos é possível identificar alterações constantes dos pedidos firmados.

- Previsão de vendas – análise histórica da demanda para entender e antecipar o mercado. Analisar novas tendências para antecipar a demanda. O histórico é essencial, porém é impossível “dirigir olhando somente o retrovisor”, por isso é importante que todas as análises históricas sejam extrapoladas para a realidade atual. Uma análise míope da previsão de vendas pode impactar muito negativamente o resultado da empresa.

- Combinação entre pedidos e previsão – representação razoável do que deve ocorrer ou o que precisará ser produzido (norte). Muitas empresas precisam trabalhar com uma combinação entre pedidos firmes e previsões. Algumas trabalham 100% sob encomenda, solicitando as matérias primas e iniciando a produção após o fechamento comercial e, em outros casos, o empreendimento é forçado a estocar produtos acabados, trabalhando fortemente com previsões de venda. Também observamos empresas que naturalmente estocam uma matéria prima que é de uso comum entre os seus produtos acabados, mas esperam firmar o pedido para iniciar a fabricação, outras estocam produtos semi-acabados que devem aguardar o firmamento do pedido para finalização da produção.

Lidando com o MPS na prática

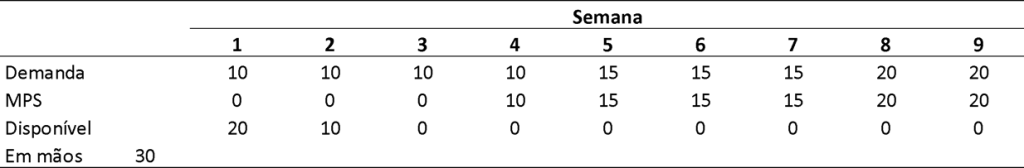

A seguir podemos vislumbrar um exemplo de MPS em uma visão matricial. As colunas fazem referência ao período em analise, nesse caso o número de semanas contempladas no planejamento. As linhas exibem informações pertinentes ao registro de estoque no período, demanda oriunda da gestão (pedidos firmados e previsões) e, finalmente, o MPS que indica o que deve ser fabricado. Cada item deve possuir um registro de MPS único. A seguir algumas explicações sobre as colunas dessa tabela.

- O horizonte apurado nesse exemplo é semanal e cada coluna representa a quantidade esperada para o final do período.

- A quantidade disponível antes de iniciar a apuração está na última linha “Em mãos”, ou seja, equivale a quantidade disponível na semana 0.

- A linha “demanda” representa quantas unidades de determinado produto acabado devem ser consumidos até o final de cada período.

- A linha ‘MPS’ representa quantas unidades deverão ser entregues pela produção até o final do período analisado, nesse caso reparem que o MPS busca igualar a quantidade disponível à zero, sem manter nenhum estoque de segurança.

- A linha ‘Disponível’ é um cálculo simples que deve representar o estoque disponível no final do período: ‘Disponível’ da semana (x-1) – ‘Demanda’ da semana x + ‘MPS’ da semana x = ‘Disponível da semana x.

- Reparem que nas 3 primeiras semanas não foi necessário entregar nada e, por isso, o MPS mostra a quantidade zero. A causa disso é o estoque residual da semana 0 que possibilita atendimento da demanda por 3 semanas consecutivas.

- Vemos também que a demanda é crescente e, com isso, podemos acompanhar como o MPS acompanha naturalmente a demanda.

Explosão da necessidade de materiais

Para determinar as necessidades de matéria prima e produtos semi-acabados, o MRP utiliza a BOM (bill of materials – lista de materiais ou estrutura do produto) e o leadtime de fornecimento e produção dos componentes filhos da lista de materiais para determinar a necessidade de fabricação e compra de todos, com o objetivo de atender o MPS sem faltas ou sobras. O conceito do cálculo da necessidade de materiais é baseado na estrutura do produto. Conhecer todos os componentes de determinado produto permite calcular exatamente a quantidade necessária para fabricação ou compra.

Estrutura de materiais e leadtime

Utiliza-se, normalmente, o jargão de itens “filhos” para diferenciar os componentes diretos de outros componentes. Estes que serão fabricados com seus filhos são normalmente chamados de itens “pais” de seus componentes diretos.

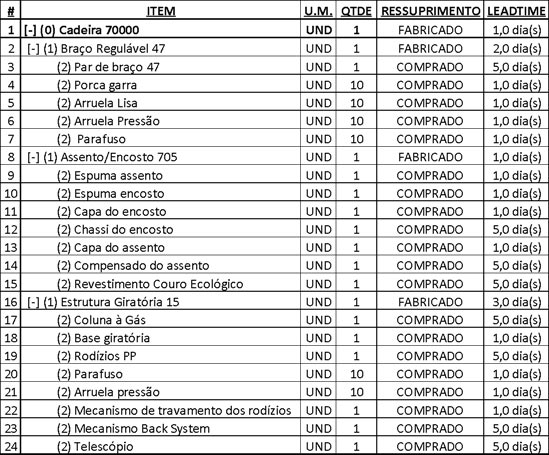

A lista de materiais deve representar, de forma clara e objetiva, quais itens e suas respectivas quantidades são necessárias para fabricação do produto acabado, sejam eles, produtos semi-acabados ou matérias primas. Veja na tabela 3 um exemplo de lista de materiais estruturada.

- Nesse exemplo a coluna ‘ITEM’ representa o nome dos produtos da lista de materiais. A coluna exibe todos os produtos, sejam eles produtos acabados, matérias primas ou produtos semi-acabados.

- A coluna ‘ITEM’ vem com a informação adicional do nível em que o item se encontra na estrutura entre parênteses. Por exemplo, na linha 1, o item ‘Cadeira 70000’ está no nível zero da lista de materiais. Estamos, portanto, analisando a estrutura do produto ‘Cadeira 70000’. É possível existir ‘n’ níveis em uma lista de materiais.

- Um mesmo item pode ser utilizado ‘n’ vezes durante a estrutura do produto em ‘n’ níveis diferentes. Podemos ver como exemplo o parafuso que aparece em duas estruturas de semi-acabados diferentes.

- A coluna ‘U.M.’ representa a unidade de medida que o item deve ser comprado ou fabricado.

- A coluna ‘QTDE’ representa a quantidade necessária do item para fabricação do produto acabado em questão. Os cálculos de quantidade necessária são feitos com base nessa informação.

- A coluna ‘RESSUPRIMENTO’ representa se o produto deve ser comprado ou fabricado. Naturalmente isso indica se devem ser feitas ordens de produção ou de compra para que o estoque do item aumente novamente. Itens comprados (ou, genericamente, matérias primas) são sempre os últimos elos da cadeia da lista de materiais, produtos comprados não podem possuir itens filhos já que são fornecidos por terceiros. Itens fabricados (semi-acabados ou acabados) normalmente são produzidos internamente pela própria indústria.

- A coluna ‘LEADTIME’ representa o tempo de fabricação, quando fabricado, e o tempo de entrega, quando comprado, do item em questão. Essa informação auxilia o cálculo do MRP a sugerir quando as atividades devem ser iniciadas para que seja possível entregar o produto acabado pronto dentro do prazo estipulado.

Tipos de estrutura

Diferentes formas da estrutura do produto – ao analisarmos uma lista de materiais devemos entender todas as etapas de produção para chegarmos ao produto final, também devemos entender como é o projeto do produto. As características do negócio também interferem na lista de materiais. Existem algumas formas de estruturas de produto típicas encontradas no mercado, exemplo: ‘A’, ‘T’, ‘V’ e ‘X’. Essa variação de formas é explicada de acordo com a dinâmica da quantidade de itens necessários em determinado nível da estrutura.

- Formas ‘A’, por exemplo, são vislumbradas em cenários em que muitas matérias primas diferentes geram poucos produtos acabados.

- Já as formas ‘T’ e ‘V’ possuem uma baixa variação de matéria prima e alta possibilidade de produtos acabados, porém as formas do tipo ‘T’ possuem mais padronização durante o processo de fabricação, reduzindo significativamente a quantidade de semi-acabados diferentes.

- Formas ‘A’ e ‘X’ possuem uma ampla variação de utilização de matérias primas, porém as formas ‘X’ entregam produtos projetados para atender necessidades refinadas dos clientes e podem se caracterizar com uma combinação de uma quantidade limitada de semi acabados, por isso o estreitamento no meio da estrutura.

- Já formas ‘A’ caracterizam uma quantidade pequena de produtos acabados a serem oferecidos.

Explosão da necessidade de materiais na prática

Para calcular a explosão da necessidade de matérias real (vamos chamar de explosão da necessidade líquida), precisamos antes calcular a explosão bruta de materiais. É aí que entra a estrutura da lista de materiais e os leadtimes de cada um dos itens conseguiremos responder 3 das 4 principais perguntas que a administração da produção devem responder [veja mais no post ‘A importância da administração da produção’. Para calcular o que precisa ser produzido e em qual quantidade, sem dúvidas, utilizamos a estrutura dos produtos que indicam uma relação direta do produto acabado e dos componentes fabricados e comprados. Com base nessa relação utilizamos o leadtime para entender e definir o fluxo de compras e vendas para garantir que a entrega dentro do prazo acordado, minimizando o estoque, reduzindo “surpresas” por falta de material, por exemplo, e garantindo, minimamente, um programa de produção que não necessariamente é factível.

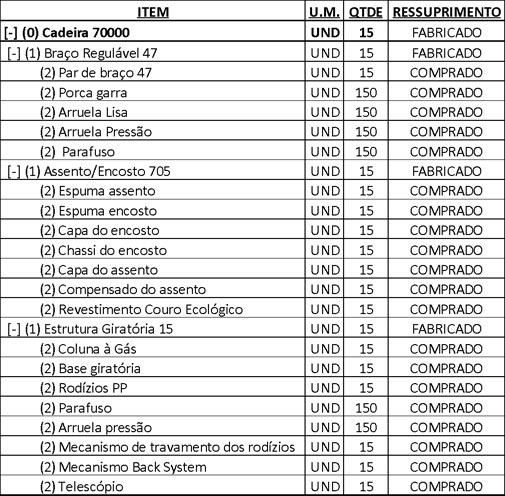

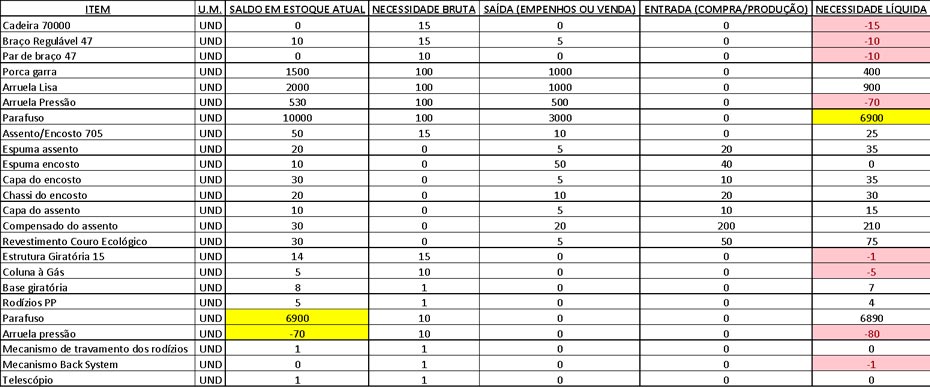

Imagine que vamos precisar produzir, em determinado período, 15 ‘cadeiras 70000’. Com a lista de matérias podemos calcular, facilmente, a quantidade necessária de cada um dos seus itens. A tabela a seguir mostra esse exemplo.

Podemos chamar essa explosão de bruta já que não estamos considerando a necessidade real de fabricação de cada um dos itens. Essa quantidade real só pode ser realmente calculada após considerarmos os estoques, ordens de compra e ordens de produção pendentes, trataremos de como calcular a necessidade líquida e do que é necessário para esse cálculo mais a frente.

Integrando o MRP com os registros de estoque

Digamos que nossos estoques estão zerados, tanto para matérias primas, quanto para produtos semi-acabados, e precisamos produzir 15 cadeiras. Já sabemos exatamente as quantidades necessárias para fabricação e compra de cada um dos itens, a próxima pergunta lógica para preparação das atividades é:

“Quando e o que precisa ser comprado e fabricado e qual a quantidade?”

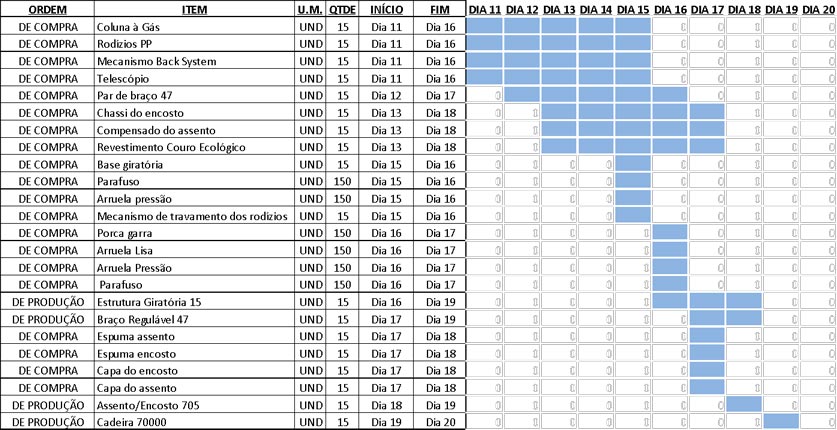

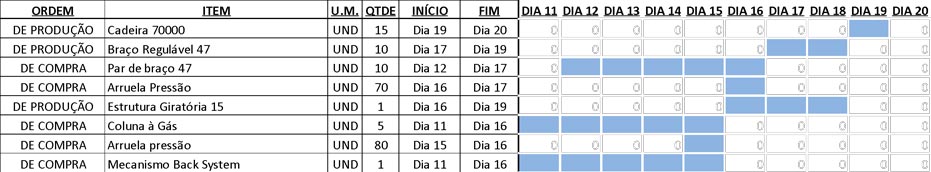

Para responder essa pergunta precisamos organizar a explosão das necessidades de materiais cronologicamente. Na tabela a seguir podemos ver a representação da explosão de necessidades pela lógica de programação para trás, ou seja, representamos o início da compra ou da produção de cada um dos itens para que eles estejam prontos exatamente no momento que são necessários.

Utilizando como referência a data de início organizamos o sequenciamento de todas as atividades necessárias para produção da cadeira que deve ser entregue dia 20. Consideramos todos os leadtimes de fabricação e a relação pai filho da lista de materiais para isso. Por exemplo, a estrutura giratória só deve ter sua produção iniciada depois que todos os seus filhos estejam prontos, essa mesma lógica deve ser utilizada para cadeira.

Essa estruturação nos permite ver, com clareza, o que precisa ser fabricado ou comprado, quando a ordem deve ser liberada para fabricação ou compra e sugestão de início e fim das atividades de ressuprimento.

Explosão da necessidade de materiais líquida

Em uma situação ideal, receberíamos o pedido de 15 cadeiras para o dia 20 antes ou até o dia 11 e a partir desse dia lançaríamos todas as ordens de compra e de produção com foco em atender essa demanda. Isso não acontece a via de regra e, principalmente, quando trabalhamos com produtos padronizados. A acirrada concorrência força a diminuição dos prazos de entrega e para que isso seja possível é necessário planejar e antecipar a demanda. A qualidade da previsão de venda determinará o resultado da empresa. Ainda, existem muitos casos que verificamos o estoque de matérias primas, semi-acabados e até dos produtos acabados. Nesses casos o MRP precisa calcular a explosão de necessidades líquida que é o próximo assunto.

Sem o cálculo de quanto realmente precisa ser produzido não é possível entender quais realmente são as atividades pendentes para atendimento do nosso pedido para o dia 20 de 15 cadeiras. Por exemplo, imagine que, realmente, nosso estoque de acabados seja 0 por política da empresa, porém, essa mesma empresa, pode possuir a política de estocar produtos semi-acabados em comum para grande parte de seus produtos acabados. Na tabela a seguir podemos ver um exemplo de como o cálculo líquido da necessidade de compra e produção podem ser influenciados por ‘n’ fatores.

- Nesse exemplo a coluna ‘SALDO EM ESTOQUE ATUAL’ representa a quantidade em estoque atual dos produtos acabados, semi-acabados e matérias primas que serão considerados para o MRP. É a partir do saldo em estoque, essencialmente, que podemos verificar se vamos precisar ou não fabricar ou comprar novos itens a partir da necessidade bruta calculada anteriormente. Alguns itens podem participar da estrutura de ‘n’ semi-acabados ao mesmo tempo. Nesse caso, para gerenciar isso, marcamos em amarelo as linhas que representam repetição do item. Nesses casos não podemos considerar repetitivamente as saídas e entradas firmadas e, também, precisamos considerar a necessidade líquida dos itens na sua primeira aparição para calcular nova necessidade líquida. No exemplo temos o item ‘Parafuso’ que na segunda repetição exibimos o estoque atual equivalente a necessidade líquida na primeira vez que ele é exibido. Outra possibilidade nesses casos é exibir a necessidade líquida aglutinando todos os itens repetidos.

- A coluna ‘NECESSIDADE BRUTA’ já foi refinada nessa análise. Nesse refinamento consideramos a necessidade real do item pai ao item filho que está sendo analisado. Por exemplo, ao analisar o item ‘Braço Regulável 47’ percebemos que não precisaríamos produzir todas as 15 unidades, mas somente 10. Naturalmente os filhos do braço regulável também devem ser ajustados, evitando, assim, quaisquer residuais estoques de matérias primas desnecessários.

- A coluna ‘SAÍDA (EMPENHOS OU VENDAS)’ representam todas as saídas firmadas do item em questão. As saídas firmadas mais normais na produção são através de venda (no caso de produtos acabados) e item empenhados (no caso de semi-acabados e matérias primas). Sempre que uma ordem foi liberada, os itens filhos da ordem são empenhos. Esses empenhos se transformarão, eventualmente, a movimentações de saída. O controle dessas movimentações é essencial para o MRP e será discutido mais a frente. Nessa coluna, conseguimos ver, resumidamente, toda a necessidade de saída daquele item para toda a organização. Dessa forma conseguimos entender realmente o que precisamos produzir ou fabricar sem olhar de forma míope para previsão ou pedidos a frente, mas todas as pendências da fábrica.

- A coluna ‘ENTRADA (COMPRA/PRODUÇÃO)’ nos mostra, analogamente a coluna anterior, todas as entradas firmadas pela empresa, sejam ordens de compra já emitidas que estão pendentes ou ordens de produção que não foram finalizadas. Conseguimos completar uma análise mais genérica da realidade da fábrica para entender, realmente o que precisa ser fabricado ou comprado, para finalizar temos a coluna que diz, efetivamente o que precisa ser comprado ou fabricado a seguir.

- A coluna ‘NECESSIDADE LÍQUIDA’ pode ser calculada através do cálculo ‘SALDO EM ESTOQUE ATUAL’ – ‘NECESSIDADE BRUTA’ – ‘SAÍDA (EMPENHOS OU VENDAS)’ + ‘ENTRADA (COMPRA/PRODUÇÃO)’. Ao final desse cálculo podemos obter um valor negativo (indicando a necessidade de ressuprimento) ou positivo (indicando que é possível atender a demanda da previsão de venda e da fábrica com o estoque atual). Na tabela todas as linhas da coluna ‘NECESSIDADE LÍQUIDA’ que estão vermelhas representam uma necessidade de compra ou fabricação.

Após calcular as necessidades líquidas de fabricação e compra reais da sua fábrica podemos refinar o sequenciamento das operações e entender o que realmente precisa ser feito:

Pronto, agora é só colocar as ordens (de compra ou produção) na fábrica e seguir em frente!

Veja também: Saiba qual a diferença entre MRP e ERP em uma indústria

Entenda na prática como o MRP pode ajudar a sua empresa

Neste artigo você descobriu todos os segredos do Planejamento de Necessidades Materiais (MRP). Para descobrir como torná-lo extremamente útil para a sua indústria, bastar conferir os demais artigos do Blog Industrial e assista uma demonstração do Nomus ERP Industrial para ver como você irá gerar o MRP para a sua empresa.

3 Comentários

Participe! Deixe o seu comentário agora mesmo:

Ajudou demaaaais, muito grato pela matéria. É realmente difícil encontrar um bom artigo sobre a funcionalidade do MRP.

Muito bom o artigo, direto no ponto.

Dificil de colocar todas as variavies para um pleno funcionamento, depende muito do tipo do produto e a forma com que ele é produzido (interno/externo). Sem falar na organizacao da empresa hehe.

Luis.

TEM ALGUM MRP VOLTADO PARA CENTROS AUTOMOTIVOS – COMPRA DA FÁBRICA DIRETO PARA AS LOJAS ?