5 Principais dificuldades do setor industrial plástico

Atualizado em 25/08/23 - Escrito por Celso Monteiro na(s) categoria(s): Produção / Qualidade

Seguindo a série de artigos orientados a determinados segmentos da indústria, decidi organizar um destinado ao setor de plásticos, que possui muita representatividade dentro do cenário brasileiro.

Assim como em qualquer segmento, a indústria plástica possui dificuldades mais latentes em seu gerenciamento. Algumas dores como controle de estoque, planejamento de compras e gestão financeira estão presentes nessa indústria, porém, também fazem parte da lista de dificuldades de todos os setores produtivos.

Não tenho a pretensão de montar uma lista definitiva. Tentei organizar algumas dificuldades que visualizei durante alguns anos de consultoria de empresas do ramo. Porém, se a sua empresa não compartilha das mesmas dificuldades mas faz parte do setor plástico, ficarei feliz em ouvir sua(s) dificuldade(s) e até mesmo tentar aperfeiçoar esta lista.

Geralmente as “dores” deste segmento são mais voltadas à composição da mistura correta para cada produto e também todo o acompanhamento de qualidade.

Veja as 5 principais necessidades e dificuldades que pude perceber em fábricas do setor plástico:

1. Gerenciamento correto da mistura

Envolve principalmente a composição de materiais da mistura, bem como suas concentrações. A mistura é a “receita” que será utilizada na etapa de extrusão ou injeção do ramo de plásticos. Se a mistura utilizada sofrer qualquer desvio durante o processo, certamente o produto fabricado não conseguirá alcançar as características físico-químicas necessárias para a sua qualidade.

O setor de desenvolvimento de produtos da empresa atua diretamente nessa atividade e é capaz de garantir ótimos resultados em diferentes aspectos, bem como:

Diminuição dos custos de materiais

Sabemos que o país enfrenta grave crise, portanto, qualquer esforço que se faça no sentido de desenvolver misturas mais econômicas, que utilizem materiais de menor custo, é válido. Uma atividade bem comum é utilizar materiais recuperados (reciclados).

Garantia da qualidade do produto

A mistura precisa garantir que todas as características do produto final sejam alcançadas. Ou seja, se a especificação de materiais for equivocada ou a porcentagem de cada material não for exata, certamente a empresa sofrerá com produtos fora dos padrões de qualidade requeridos.

Portanto, a especificação e a correta identificação dos materiais da receita são fundamentais para a garantia da qualidade dos produtos.

Melhor aproveitamento da capacidade produtiva das máquinas

Não é difícil encontrar casos em que verificamos que uma determinada máquina tenha uma velocidade de processamento diferente, de acordo com o material utilizado. O gerenciamento da mistura também envolve a utilização de materiais que são mais aceitos por cada máquina.

Logo, se o setor de desenvolvimento de produtos não faz esse tipo de conferência antes de especificar os materiais a serem utilizados na mistura, poderá acontecer uma série de problemas nas etapas seguintes do processo produtivo (extrusão, corte e solda).

2. Controle da geração de aparas

A apara nada mais é do o material que é gerado nas etapas de produção da indústria plástica e que não será utilizado na fabricação de produtos acabados. Aparas são geradas principalmente por:

- Setup das máquinas;

- Rasgo de balão;

- Produto fora das especificações de qualidade;

- Ponta de bobina residual na etapa de corte e solda.

Ao perceber a perda de material, o operador da máquina precisa anotar a quantidade de material perdido e registrar esse dado em alguma planilha ou sistema. Aqui já começa o primeiro problema: alguns operadores preferem não registrar a quantidade perdida em apara pois não querem que essa perda de material seja vinculada ao seu nome.

Se o operador não registra ou não tem onde registrar esse dado, a empresa não tem como avaliar a quantidade de aparas gerada em sua produção. Logo, relatórios de aproveitamento de materiais não podem ser gerados com a devida confiança.

Muitas empresas da indústria plástica possuem setores de reaproveitamento de aparas. Esse acaba sendo um grande diferencial, já que as fábricas conseguem mitigar a perda de material e, em alguns casos, conseguem até uma fonte de renda, caso optem por vender as aparas reprocessadas para outras empresas em vez de reutilizarem em sua própria produção.

Sem o correto controle de geração de aparas, a empresa não consegue identificar as perdas de material e também não tem como reprocessá-lo, caso possuam um setor de reciclagem.

3. Manutenção de registros e documentação do setor de qualidade

Sei que essa é uma necessidade muito comum para diversos setores industriais, porém, a industria plástica sofre bastante caso não consiga manter seus registros de qualidade atualizados.

Imagine uma empresa que fabrica sacos de lixo e precisa avaliar se um determinado lote de produtos está liberado ou não para ser entregue ao cliente. Sem um correto plano de inspeção, com resultados sendo registrados corretamente em uma planilha ou sistema informatizado, dificilmente teriam a assertividade necessária para avaliar se o lote está conforme ou não.

- Leitura complementar: Configurando um plano de inspeção ideal para sua fábrica em 4 passos

Outro registro importante para a qualidade é o de não conformidades encontradas. Somente por meio dos RNCs (registro de não conformidade), a empresa saberá quais medidas precisarão ser tomadas para reverter um quadro de anomalias em seus produtos. Se a indústria não mantém a cultura de registrar as não conformidades, dificilmente terá dados suficientes para avaliar o que pode fazer para melhorar seus produtos e processos.

4. Separação de materiais para expedição

Outra dificuldade que também é vista em empresas deste setor é a organização dos pedidos para sua expedição. Muitas vezes é necessária a montagem de uma carga com inúmeros produtos diferentes e que, após formado o pallet ou gaiola, é difícil realizar a conferência de todos os itens ali contidos.

Por essa realidade, ocorrem casos em que produtos são separados para clientes que não os solicitaram ou que a quantidade separada seja diferente da quantidade pedida pelo cliente. Nessas situações, esses desvios podem ser creditados tanto pela falta de uma lista correta de itens que precisam ser separados para o pedido quanto por descuido dos próprios funcionários.

De qualquer forma esse é um problema que impacta diretamente o relacionamento da empresa com seus clientes.

5. Acompanhamento da Eficiência da fábrica

A maioria das empresas da indústria plástica possuem como característica a orientação de sua produção para atendimento a estoque. Somente empresas que fabricam itens personalizados trabalham sob encomenda. Porém, até mesmo essas empresas podem possuir produtos semiacabados padronizados que são fabricados para estoque, os quais são utilizados na fabricação do produto final customizado.

- Leitura complementar: 6 diferenças entre produzir sob encomenda e produzir para estoque

Portanto, com a orientação da produção para atendimento ao estoque, a análise de eficiência de cada máquina se torna vital para que a empresa consiga obedecer o plano de produção estabelecido pela gerência industrial da empresa.

Caso alguma máquina ou até mesmo setor não esteja conseguindo alcançar a produção planejada no tempo planejado, os clientes provavelmente não receberão seus produtos na data prevista e novos negócios com esse parceiro poderão ser dificultados em decorrência de atrasos na entrega de pedidos.

Nesse caso, torna-se mais do que necessário um constante acompanhamento do desempenho de todas máquinas e setores da fábrica.

Solucionando as dificuldades

Aqui estão as dicas práticas para melhorar os pontos apresentados acima:

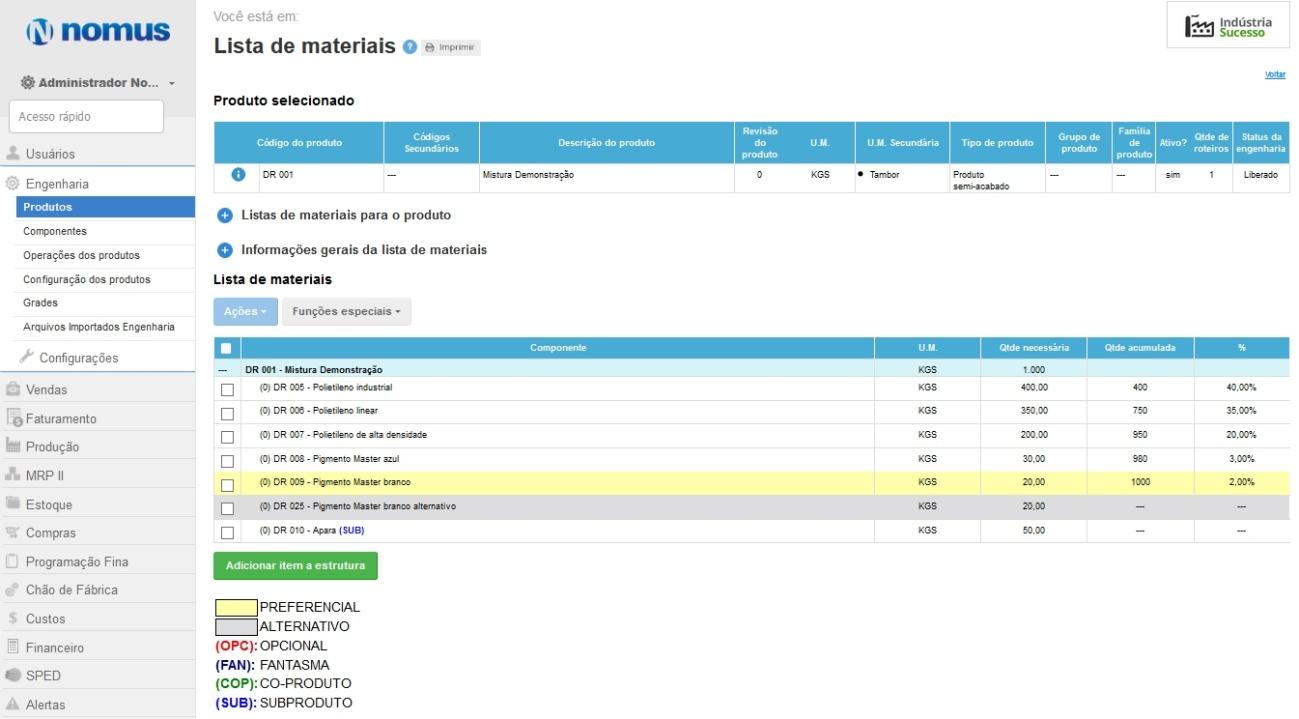

1. Gerenciar a lista de materiais de todas as misturas

Para um ótimo gerenciamento da lista de materiais, é necessário utilizar um sistema informatizado para centralizar o cadastro das “receitas” de todas as suas misturas.

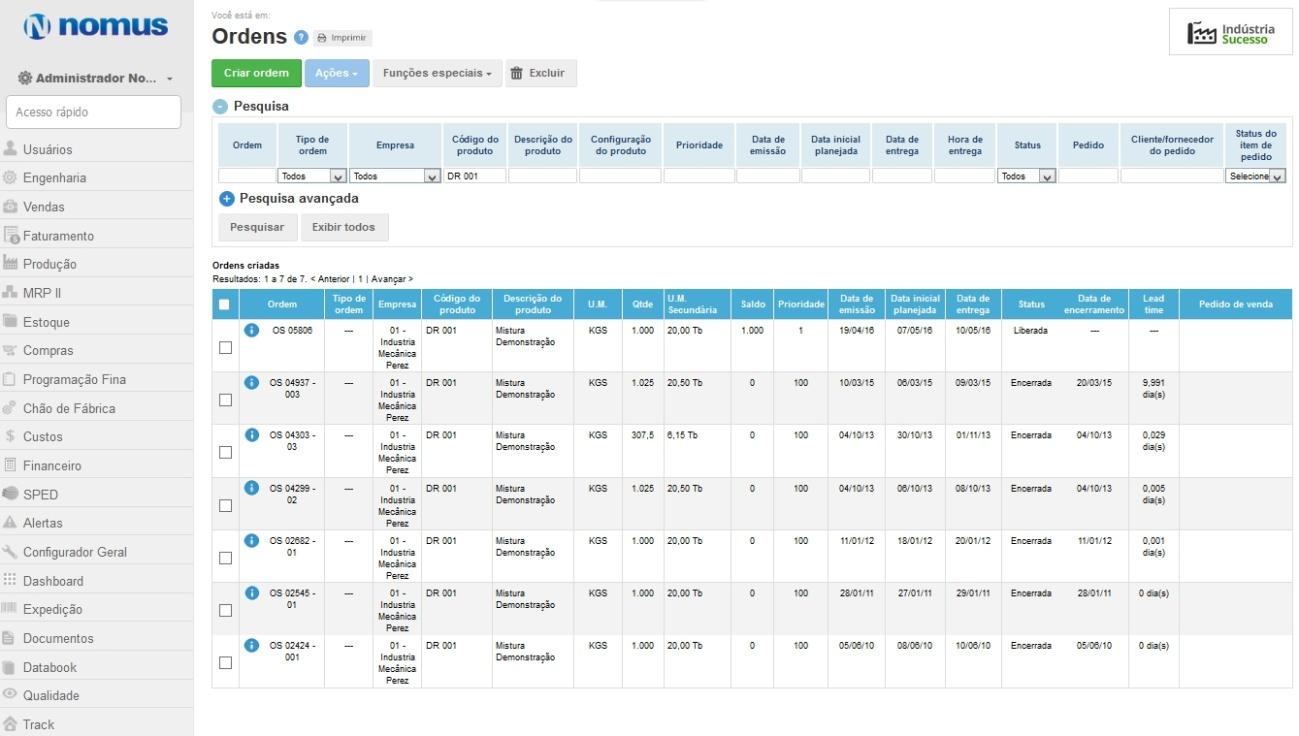

Após especificar todos os materiais e quantidades necessárias dentro da lista de cada mistura, o setor industrial pode abrir ordens de produção para gerenciar a quantidade de matérias primas consumidas e o total de mistura produzidos na fábrica.

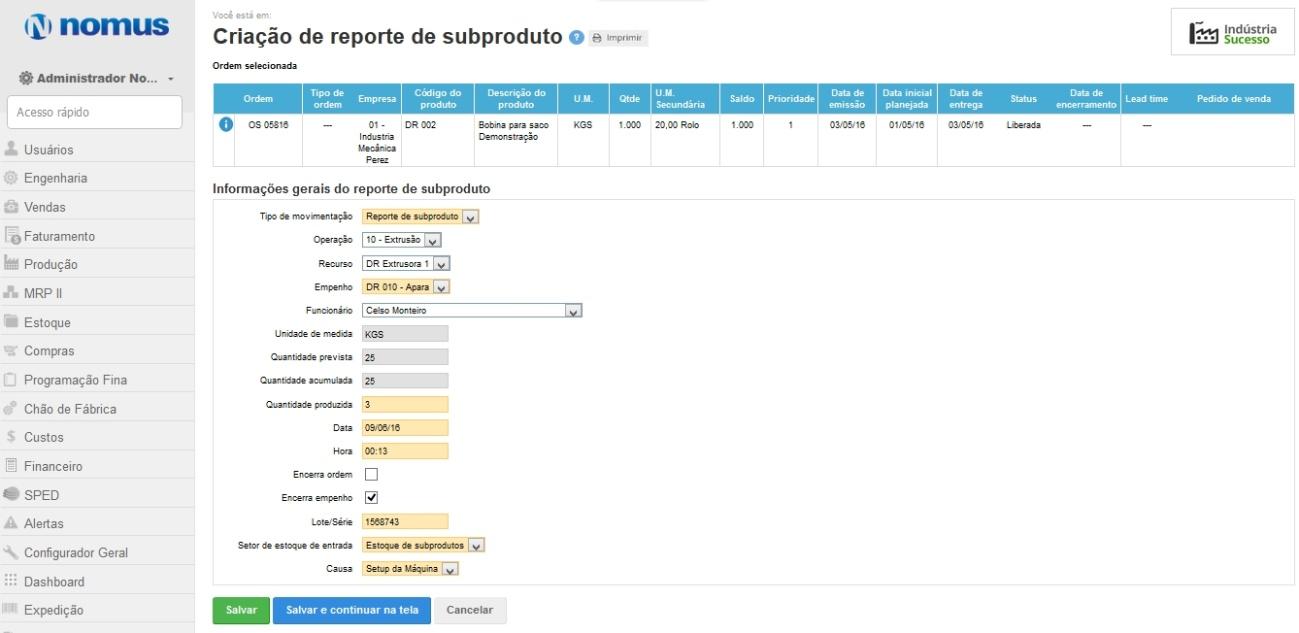

2. Registrar a produção de aparas em todas as etapas do processo produtivo

- É importante incluir na lista de materiais de cada produto da estrutura de produtos semiacabados e acabados uma previsão de geração de aparas.

- É muito comum na produção de diversos produtos a obtenção de aparas planejadas durante seus processos produtivos.

- Geralmente operações de corte geram um refugo de material que já é esperado e que já pode ser contabilizado desde o cadastro da lista de materiais do produto.

- Na ordem de produção é preciso ter o registro real da quantidade de apara gerada, que pode ser maior ou menor do que a quantidade prevista inicialmente na estrutura do produto.

- Somente com esses valores reais, a empresa consegue controlar o estoque de aparas e também acompanha indicadores de geração destes “refugos” por máquina, funcionário, turno, setor, dentre outras classificações.

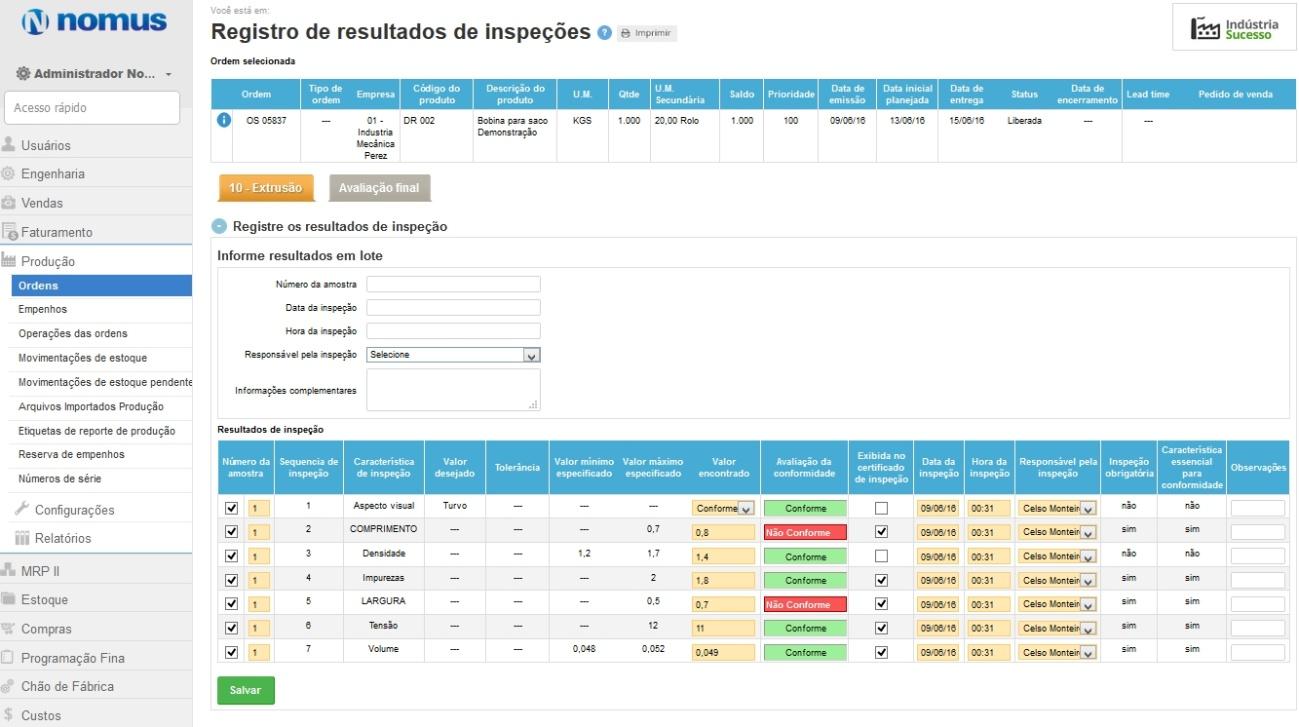

3. Manter seus registros de qualidade sempre atualizados

A partir do plano de inspeção cadastrado para cada produto, o setor de qualidade precisa registrar em cada ordem de produção ou lote os resultados de inspeção aferidos em cada amostra analisada pelo laboratório da empresa.

Com esses registros, a empresa consegue verificar o nível de qualidade de seus produtos e identificar possíveis desvios em sua produção. Empresas que pretendem se diferenciar no mercado atual precisam valorizar o trabalho dos profissionais da área de qualidade. Um sistema informatizado que possibilite o registro e gerenciamento desses resultados de inspeção é fundamental para o bom desempenho do setor.

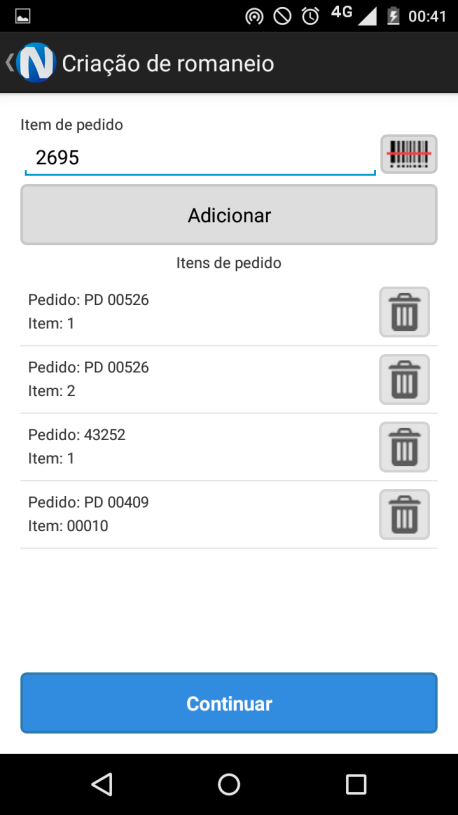

4. Utilizar aplicativos de formação de cargas

Problemas com a formação de cargas e romaneios de expedição não são exclusividade do setor plástico, porém, caso a empresa busque informatizar esta área, a utilização de ferramentas que simplifiquem o processo de separação e evitem possíveis erros são importantíssimos para o bom desempenho da empresa.

Uma boa saída , que traz bastante flexibilidade em sua utilização, são aplicativos instalados em dispositivos móveis e que possuem interface simples e intuitiva.

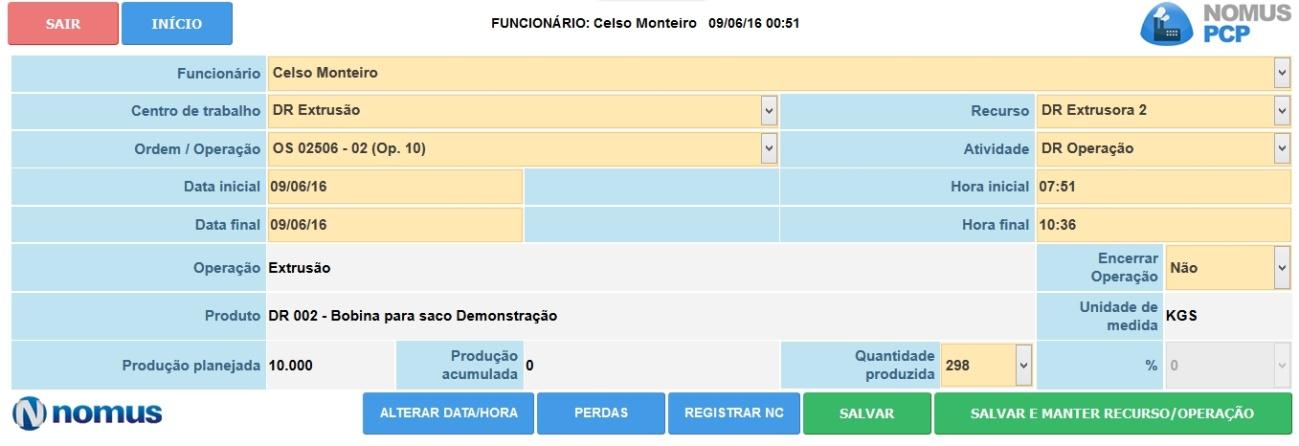

5. Gerar relatórios de eficiência com um clique

Qualquer relatório que envolve eficiência passa pelo registro de apontamentos de produção em um sistema informatizado. Para auxiliar na escolha da melhor alternativa para apontar sua produção, aconselho a leitura do seguinte material auxiliar: 5 diferenças entre o apontamento de chão de fábrica em tempo real e o retroativo.

Com os apontamentos registrados no sistema, utilize ferramentas de BI para transformar seus dados em informações valiosas para o gerenciamento de sua fábrica. Imagine poder gerar um painel de produção como esse em sua fábrica?

Leia mais: Ferramenta de BI: como transformar dados soltos em informações valiosas para sua indústria

Como ver na prática essas soluções?

A Nomus possui uma solução completa para atender as necessidades da sua indústria plástica. Caso tenha interesse em conhecer mais detalhes, agende uma conversa com um de nossos especialistas e esclareça todas as suas dúvidas!

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Celso, tudo bem? Trabalho numa fabrica que transforma as aparas de plástico em grão de poliestileno reciclado, e a nossa dificuldade aqui é o controle de estoque de matéria prima (aparas). Com isso, não sabemos a quantidade em estoque, quantidade utilizada na produção e a perda até conseguimos controlar. Você saberia um método eficiente para este controle? Poderia me indicar algum?

Aguardo contato.

[email protected]