Como ter um controle de perdas na produção como subprodutos e melhorar a engenharia de seus produtos

Atualizado em 30/11/20 - Escrito por Celso Monteiro na(s) categoria(s): Engenharia de produto / Processos e Organização / Produção

Ultimamente tenho feito uma série de artigos que demonstram a importância em investir na Engenharia do produto (Lista de materiais e Roteiro de produto). Qualquer software de gestão industrial, para funcionar perfeitamente, precisa que esses dois cadastros básicos sejam realizados com a maior assertividade possível. Daí a necessidade de sempre tocar no assunto e demonstrar o quão importante para o sucesso da empresa será investir mais tempo no início do projeto para fazê-los corretamente.

Nesse artigo falarei sobre a importância de controlar as perdas na produção em forma de subprodutos, já prevendo os mesmos na lista de materiais dos itens fabricados pela empresa. Bom, mas o que seriam Subprodutos? São componentes de uma lista de material que são gerados, de forma planejada ou não, durante a produção de um determinado produto e podem ter uma composição distinta do produto pai da estrutura. Os Subprodutos possuem controle de estoque e apuração de custo, além de poderem ser revendidos para outras empresas como uma forma de mitigar prejuízos.

LEIA MAIS – Quais operações devo incluir no meu roteiro de produto?

O que difere um Subproduto de uma perda de material é justamente o controle de estoque após a perda ser reportada. Imagine o exemplo de um produto de limpeza que tem em sua composição uma caixa de papel para acomodá-lo. Se na operação de embalagem desse produto há uma perda de 40 caixas e a empresa não realiza qualquer reciclagem ou revenda desse material, ele simplesmente vai para o lixo, não há geração de subproduto nesse caso e a perda é simplesmente informada para o sistema requisitando mais caixas do que o necessário para a quantidade produzida do produto de limpeza (se foram produzidos 100 und do produto de limpeza e foram requisitadas 140 caixas, quer dizer que 40 caixas foram perdidas).

Agora, se essas caixas perdidas na produção podem ser estocadas e a empresa as reaproveita tanto para uma produção interna ou para revender posteriormente, isso já se caracteriza como um subproduto gerado através da produção do produto de limpeza.

Com essa explicação você já sabe qual é a diferença entre uma perda comum e uma perda do tipo Subproduto, então, agora irei identificar as etapas para que o controle de subproduto seja feito da correta.

Cadastro dos subprodutos como produtos

Assim como qualquer outro produto controlado por um sistema ERP, os subprodutos também precisam ser cadastrados com um código, descrição, unidade de medida e todas as parametrizações necessárias para que o sistema possa trabalhar corretamente com esse registro.

Portanto é imprescindível que , além dos produtos comprados, acabados e semiacabados, a empresa também identifique todos os subprodutos que podem ser gerados na fábrica e os configure corretamente antes de incluí-los ou controlar seu estoque.

Identificação da perda como subproduto na lista de materiais

Após cadastrar o(s) subprodutos(s), agora será necessário identificar na lista de materiais dos produtos fabricados qual subproduto pode ser gerado e a quantidade média em relação a quantidade base do produto pai da estrutura.

LEIA MAIS – Descubra os impactos da lista de materiais no PCP da sua indústria

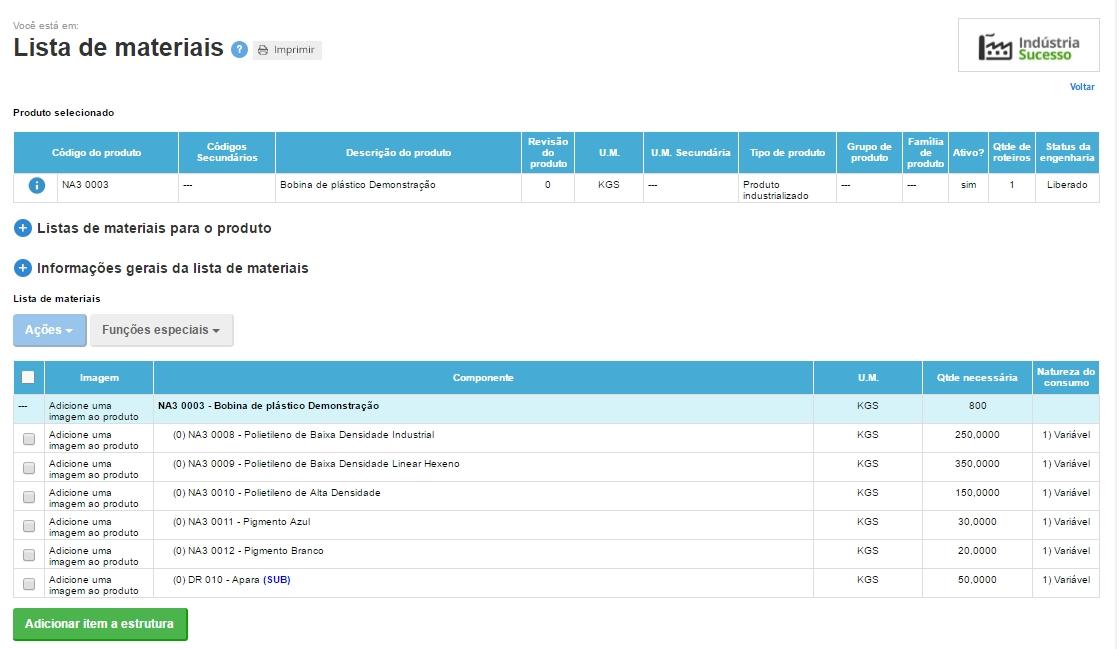

No exemplo acima vemos que o produto pai “NA3 0003 – Bobina de plástico Demonstração” possui um subproduto em sua lista, de nome “DR 010 – Apara”, sinalizado com “(SUB)”. Ao analisar a estrutura configurada, notamos que a quantidade base de fabricação do “DR 010” é de 800Kg e a quantidade gerada de subproduto para essa quantidade produzida de bobina é de 50Kg de Apara. Logo, a cada 800Kg de bobina são gerados 50Kg de apara, em média.

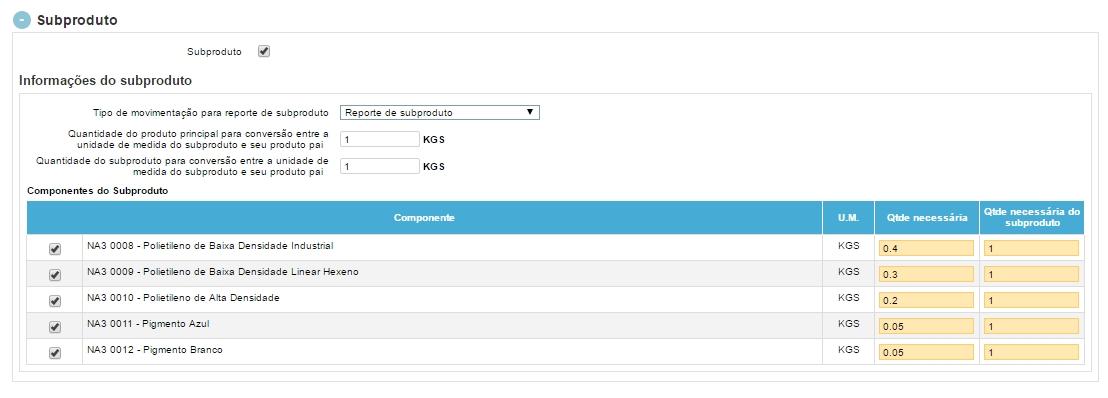

Além de identificar a quantidade gerada de subproduto é necessário também informar a composição desse subproduto, já que o mesmo possui uma lista de materiais distinta.

Desta forma, sabemos exatamente qual a composição do subproduto gerado na produção do “NA3 0003 – Bobina de plástico Demonstração”.

Reporte de subprodutos no ERP

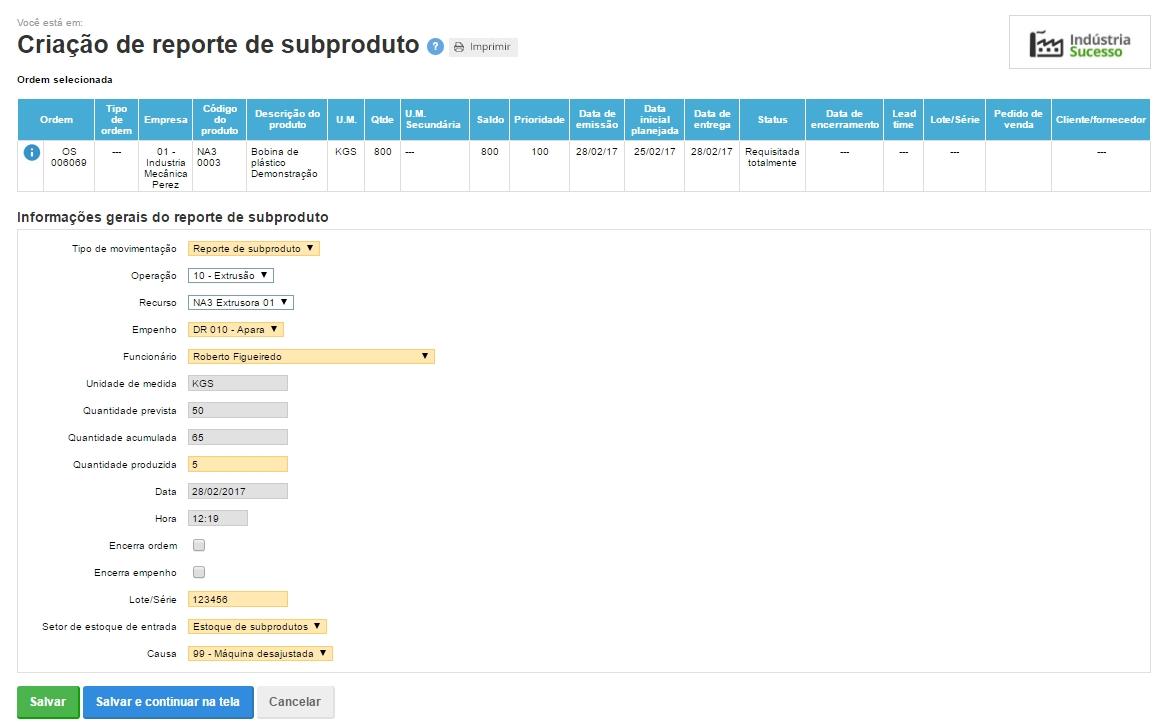

Agora que já temos a configuração inicial já cadastrada para possibilitar o uso de um subproduto no sistema, basta abrir ordens de produção para o produto pai (no exemplo o NA3 0003 – Bobina de plástico Demonstração.) e reportar a produção de seu subproduto para alimentar seu estoque.

Relatórios e decisões

No reporte de subproduto é interessante preencher o maior número de informações para que os relatórios extraídos através desses registros possam ter maior riqueza de detalhes e possibilidades de análise.

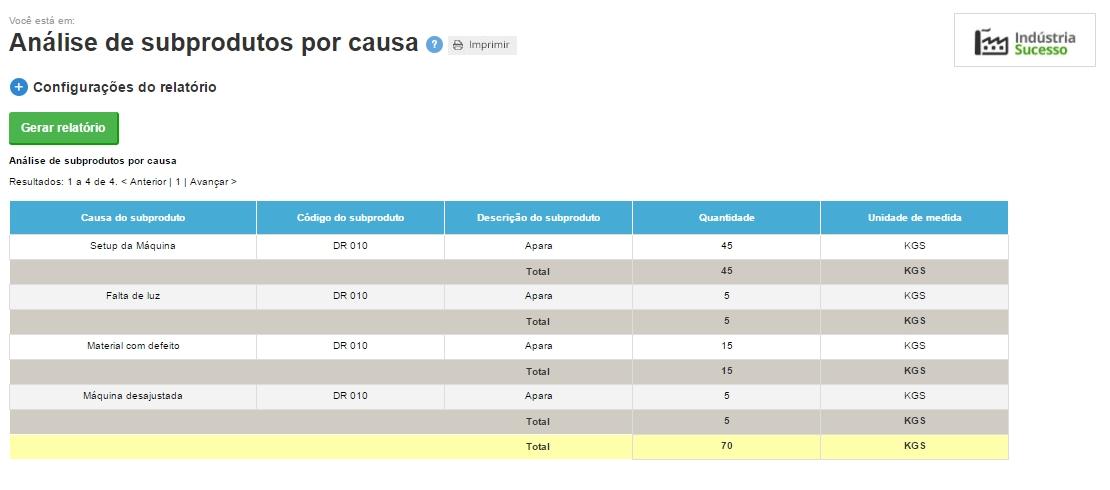

Aqui temos um exemplo de um relatório de análise de subprodutos por causa, porém, poderíamos desenvolver relatórios como:

– Subprodutos por funcionário

– Subprodutos por produto fabricado

– Subproduto por máquina

Como dito antes, com todas as informações da tela de reporte de subproduto preenchidas existem muitas possibilidades de análise e a tomada de decisão para mitigar a geração de subprodutos se torna mais fácil e assertiva.

Conclusão

Se interessou pelo assunto e gostaria de saber um pouco mais sobre subprodutos? Assista agora mesmo a uma demonstração do Nomus Industrial e saiba como podemos auxiliar a sua empresa a obter resultados incríveis na gestão industrial.

Participe! Deixe o seu comentário agora mesmo: