4 modelos de gestão da capacidade para o PCP enxergar muito além do OEE

Atualizado em 23/08/23 - Escrito por Pedro Parreiras na(s) categoria(s): Gestão de capacidade produtiva / OPT - Teoria das restrições / Planejamento e Controle da Produção / Produção

A partir do contato com centenas de indústrias brasileiras, pude perceber que a grande esmagadora maioria dos donos ou gestores desconhecem as oportunidades de ganhos que podem obter a partir de uma melhor gestão da capacidade produtiva. Se você se enquadra neste perfil, ou se apenas ouviu falar em OEE, ou se ainda não sabe o que é a gestão da capacidade, este post com 4 modelos vai lhe ajudar a pensar na capacidade disponível na sua indústria de uma forma mais objetiva.

Para compreender melhor como é utilizada a capacidade disponível, são utilizados modelos que facilitam a comunicação entre os diferentes setores, departamentos e processos em todos os níveis de uma organização. Vamos ver aqui 4 desses modelos que vão ajudar muito o planejamento e controle da produção (PCP), sendo que o número 4 foi desenvolvido pela equipe de engenheiros de produção da Nomus para você aplicar na sua indústria.

1. Diagnóstico de utilização de capacidade baseada no desperdício

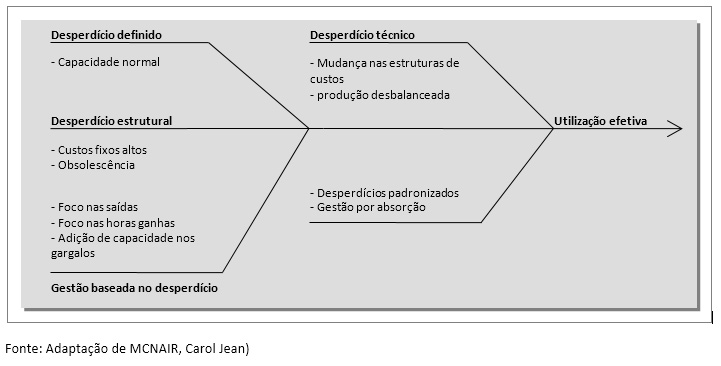

O primeiro modelo é muito interessante para diagnóstico de utilização de capacidade baseada no desperdício, conforme a figura abaixo.

A essência desta análise de capacidade baseada no desperdício é a identificação de perdas na utilização de recursos e o detalhamento das causas dessas perdas através de um diagrama de Ishikawa, também conhecido como espinha de peixe, que traz um entendimento de causa e efeito para utilização de capacidade.

O principal foco deste modelo é primeiramente compreender em que nível está a utilização de capacidade e, em seguida, modificar as políticas e premissas que estão levando a um excessivo nível de desperdício de capacidade.

LEIA MAIS – Como calcular e aumentar a eficiência do chão de fábrica com OEE na prática

2. Modelo de efetividade do recurso, o famoso OEE

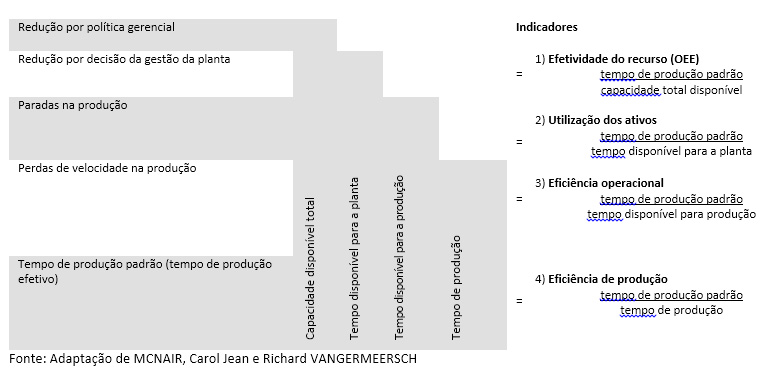

O modelo de efetividade do recurso, muito mais conhecido como overall equipment effectiveness (OEE), analisa o impacto de decisões de gestão de capacidade na performance econômica de uma empresa. Este modelo, apresentado na figura a seguir, preocupa-se primeiramente em dar suporte ao planejamento e análise de investimentos atuais e futuros em capacidade.

Colete dados na fábrica para obter o OEE

Se uma organização consegue combinar a informação deste modelo com coleta de dados no chão de fábrica em tempo real, ela potencializa a distribuição da informação de capacidade em todos os níveis organizacionais e horizontes temporais. Atualmente essa coleta de dados em tempo real pode ser feita através de um moderno software de PCP utilizando tablets, smartphones ou computadores industriais com tecnologia touch screen.

3. Modelo CAM-I de capacidade

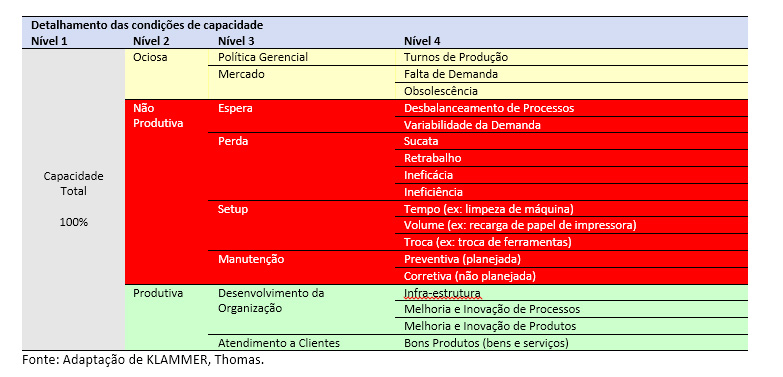

Para facilitar a comunicação entre a gestão financeira e a gestão operacional de organizações, o CAM-I criou um modelo de capacidade, adaptado no quadro a seguir. Este modelo é baseado nas cores dos sinais de trânsito para apoiar a gestão visual, e nele as cores representam a contribuição para geração de valor.

Entenda a aplicação das cores no modelo CAM-I

A cor verde é desejável, pois representa capacidade produtiva que gera valor ao negócio. Capacidades não produtiva e ociosa são destacadas respectivamente em vermelho e amarelo, pois agregam custo, mas não geram receita.

Atribua responsabilidade para a melhorar a utilização de capacidade

Em geral, capacidade ociosa é menos prejudicial do que capacidade não produtiva. Além disso, a cor amarela é responsabilidade da administração superior, marketing e vendas, enquanto que a vermelha da gestão de operações.

A gestão de capacidade tem como objetivo transformar capacidade vermelha em amarela e amarela em verde, atribuindo à cada área funcional da organização a responsabilidade pela melhoria nos níveis de utilização de capacidade.

Utilize diferentes técnicas para corrigir diferentes problemas

Para diminuir níveis vermelhos de capacidade, podem ser adotadas técnicas de gestão de operações, aplicadas a cada condição detalhada no nível 4 do quadro acima. Por exemplo, a teoria das restrições, que já apresentamos em outros posts, pode ser utilizada para redução da condição de desbalanceamento de processos.

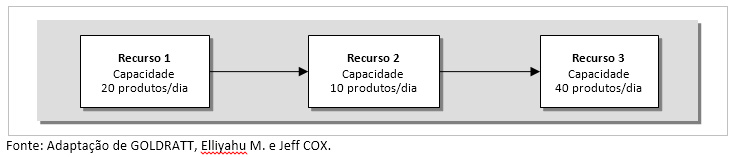

A utilização ótima da capacidade de uma empresa depende de um bom balanceamento de todos seus recursos. Os recursos gargalo determinam a taxa de saída de um processo produtivo. Considere, como exemplo, um processo que possui 3 recursos com diferentes capacidades, ilustrado na figura a seguir.

A capacidade desse processo é determinada pela capacidade do recurso 2 e é de 10 produtos por dia. Trata-se de um processo desbalanceado, visto que na melhor das hipóteses (aproveitamento de 100% da capacidade da atividade 2), tem-se um nível de improdutividade de 50% na atividade 1 e de 75% na atividade 3.

Conforme verificado no quadro do CAM-I, desbalanceamento de processos é apenas uma condição de capacidade não produtiva. Existem diversos outros tipos de desperdícios que causam incremento nos custos e perdas de velocidade no processo produtivo que podem e devem ser combatidos e na medida do possível eliminados.

4. Modelo hibrido de gestão de capacidade: CAM-I + OEE

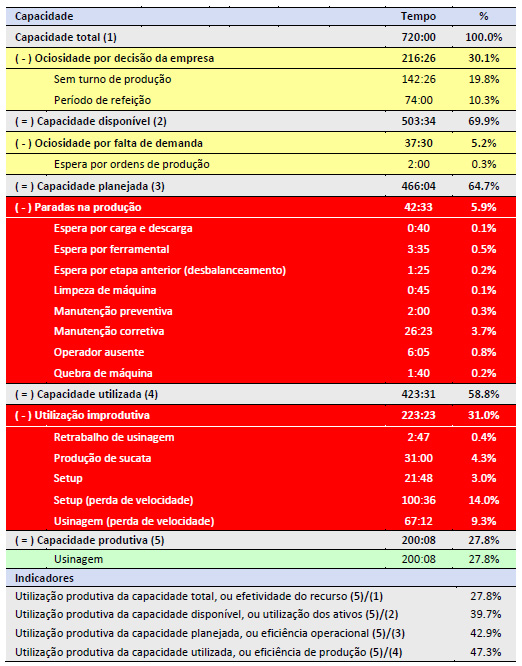

Os modelos CAM-I de capacidade e OEE apresentam isoladamente características excepcionais que apoiam a gestão de capacidade. Quando combinados em um modelo híbrido, podem trazer informações ainda mais preciosas para a sua indústria, como no exemplo de uma máquina de usinagem na tabela a seguir.

Crie um modelo de atividades para a sua indústria

Através do monitoramento dos tempos de duração de cada condição de capacidade, é possível medir e comunicar para toda a organização como estão os indicadores de desempenho e a utilização de capacidade de cada recurso.

Em um software de PCP moderno, como o Nomus ERP Industrial, é possível criar um modelo de atividades personalizado para a sua indústria. Mesmo que seja do mesmo setor do exemplo da figura acima, é possível que você tenha atividades diferentes das apresentadas aqui. Se for de outro setor, certamente você terá um modelo completamente diferente e seu software de PCP deve permitir que você crie um modelo de atividades de acordo com a sua necessidade.

Veja sua indústria como um todo

Esse tipo de monitoramento feito em cada recurso deve, contudo, levar em consideração o conjunto de recursos da organização e como a carteira de produtos está utilizando esses recursos. Isto porque o somatório dos ótimos locais não leva ao ótimo global, citação que já se tornou clássica na gestão de operações, e que pode ser verificada nos nossos posts que falam da teoria das restrições.

Isso significa que não adianta você perseguir melhorias a todo custo em recursos não gargalo, pois elas não levarão a um ganho efetivo na sua produção – você vai diminuir uma perda específica em um recurso e aumentar a perda por desbalanceamento de processos.

Contrate um software de PCP para lhe ajudar nesta missão

Caso você considere a missão de implementar modelos de gestão de capacidade na sua indústria como sendo algo para o Tom Cruise resolver, por favor, tranquilize-se. Um bom software de PCP é muito mais acessível e de fácil utilização do que você pode pensar. Confira, nesta demonstração do Nomus ERP Industrial.

Além disso, como já falei diversas vezes no Blog Industrial, investimentos em gestão de capacidade levam ao aumento da produtividade da sua indústria. Você sabia que um pequeno aumento de produtividade tem um impacto brutal no aumento do lucro de uma indústria?

Participe! Deixe o seu comentário agora mesmo: