4 passos fundamentais para identificar os centros de trabalho da sua fábrica

Atualizado em 23/08/23 - Escrito por Celso Monteiro na(s) categoria(s): Planejamento e Controle da Produção / Produção

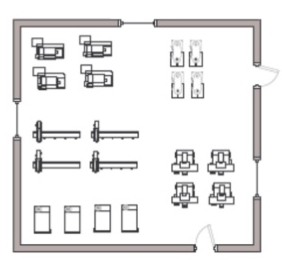

Durante os projetos de consultoria que participo, na quase totalidade dos casos preciso visitar a fábrica do cliente e identificar o seu tipo de Arranjo físico . Salvos os casos em que a empresa possui uma linha de produção contínua onde o input da linha são as matérias primas e o output são os produtos acabados, temos quase sempre um Arranjo por Processo (Funcional) ou por Célula. Irei identificar, em linhas gerais, algumas características do Arranjo por Processo (Funcional) e o Celular:

Definições básicas dos arranjos por processo e celular

- Por Processo -> O Arranjo Físico por Processo agrupa, em uma mesma área, todos os equipamentos do mesmo tipo e função. Por isso é conhecido também como arranjo funcional. Neste arranjo, os materiais e produtos se deslocam procurando os diferentes processos de acordo com o seu Roteiro de Produção. Geralmente, o deslocamento dos materiais e produtos não ocorrem em linha, e precisam atravessar a fábrica em busca da máquina responsável pela operação seguinte.

- Celular -> O Arranjo Físico Celular procura unir as vantagens do Arranjo Físico por Processo com o Arranjo Físico por Linha de Produção. A célula de produção é concebida no agrupamento de máquinas diferentes, em um único local físico, que possam fabricar o produto inteiro. O material se desloca dentro da célula buscando os processos necessários, porém, o deslocamento ocorre em linha. Essas Células também podem ser chamadas de “mini linhas de produção”.

Identificação dos centros de trabalho

Dada a explicação, irei aprofundar-me no Arranjo Físico por Processo. Esse é o tipo que mais tenho contato e que a maioria dos meus clientes possue em suas fábricas. Por diversas vezes deparo-me com situações em que a empresa organizou mal seus centros de trabalho ou, no pior dos casos, nem possui ideia de que o seu arranjo é por processo e não possui, formalmente, um nome para cada centro de trabalho. Uma boa organização e identificação formal de centro de trabalho traz como benefícios :

- Correta apuração dos custos de cada centro de trabalho

- Assertividade na especificação do roteiro de produção e onde cada operação será processada

- Análise real da capacidade do centro de trabalho

Para identificarmos cada centro de trabalho, geralmente utilizo as seguintes técnicas:

1) Serviço que a máquina desempenha

Esta é a primeira análise que precisa ser feita. O resultado desta primeira visão é uma organização básica (bruta) da fábrica e que pode e deve ser lapidada para melhores resultados. A importância desta etapa é não juntarmos em um mesmo centro de trabalho máquinas que desempenham processos totalmente diferentes entre si, como, por exemplo em uma usinagem um torno e uma serra.

Após a análise das características de cada máquina e os serviços que desempenham, temos como resultado a identificação de centros de trabalho do tipo: torno, fresa, furadeira, serra, corte, prensa, dentre outros.

2) Nível de individualidade das Máquinas

Após termos feito essa primeira separação, partimos para o passo de individualidade do equipamento. Aqui verificamos se a máquina possui características que a tornam única para determinado serviço. Apenas para exemplificar, vamos assumir que uma fábrica possua 6 tornos, porém, dois são mecânicos e os outros 4 possuem controle numérico eletrônico. Poderíamos criar dois centros de trabalho com os nomes : Torno Mecânico e T.C.N (Torno de Controle Numérico).

Talvez, até mesmo na primeira rodada de avaliações, já tivéssemos feito essa separação por conta de várias diferenças que essas máquinas possuem entre si, porém, ao chegarmos no nível de individualidade, nos depararíamos com a questão de que 2 tornos possuem um porte grande e os outros dois são de médio porte, e, consequentemente, os dois tornos grandes conseguem realizar operações em peças que os tornos médios não conseguiriam. Portanto, a arrumação mais indicada nesse caso seria dividir o centro de trabalho T.C.N. em dois centros: T.C.N. Médio e T.C.N. Grande .

3) Custo de utilização de cada máquina

Geralmente, quando especificamos o roteiro de produção de um produto, precisamos selecionar o centro de trabalho (e suas máquinas) apto a realizar determinada operação visando carregar o menor custo possível. Sabemos que em alguns casos somente uma máquina pode realizar determinada operação e não temos como selecionar outro equipamento.

Entretanto, geralmente podemos escolher qual centro de trabalho será utilizado para a assumir a operação e a informação do custo de utilização de cada máquina é uma ferramenta bem interessante nessa decisão. Para o cálculo do custo de utilização de cada máquina podemos utilizar como parâmetros:

- Consumo de energia

- Valor do ferramental e materiais de consumo empregados na máquina

- Custo com manutenção

- Depreciação do equipamento

Após essa análise, verificamos a quantidade de horas que a máquina fica disponível para produção e chegamos a um valor de Custo/h utilizando a seguinte fórmula:

Custo/h máquina = Somatório dos custos da máquina / quantidade de horas disponíveis

Com esse valor já encontrado para cada um equipamento, estabelecemos uma média e um intervalo de tolerância para relacionamos todas as máquinas que possuem características e custos/h em um mesmo centro de trabalho.

4) Nível de especialização e o custo do funcionário que opera a máquina

Esse último critério é muito utilizado quando o desempenho da máquina é diretamente ligado ao nível de especialização da pessoa que a opera. Um exemplo bem fácil de compreender é o de um soldador. Digamos que uma fábrica possua 10 máquinas de solda, com características e custo totalmente iguais entre si.

Porém, em relação aos soldadores que operam essas máquinas, temos 7 soldadores de média especialização e 3 com a mais alta especialização e certificados. Logicamente, os 3 soldadores mais qualificados serão capazes de realizar operações que nenhum dos outros 7 soldadores poderiam realizar, por se tratarem de trabalhos altamente difíceis e que requerem conhecimentos muito específicos. A organização mais indicada para o centro de trabalho Solda seria criar dois centros de trabalho: Solda Casse A e Solda Classe B.

Aplique na sua fábrica e defina seus centros de trabalho

A organização da fábrica em centros de trabalho é um trabalho essencial para a garantia de uma boa especificação da engenharia do produto durante a implantação de um sistema de PCP, como por exemplo o Nomus ERP Industrial. Além disso, esta definição garante que o produto carregue o menor custo possível ao longo de sua produção. Todos esses 4 pontos são importantes e certamente devem ser amplamente utilizados para a otimização dos resultados da sua empresa.

Participe! Deixe o seu comentário agora mesmo: