Como analisar processos industriais?

Atualizado em 19/03/24 - Escrito por Leonardo Souza na(s) categoria(s): Processos e Organização

Mesmo com todo o avanço tecnológico percebido nas diversas aplicações empresariais, ainda permanece a importância da análise puramente crítica e visual dos gestores, líderes e pessoal da operação, com respeito às atividades que são desenvolvidas nas empresas.

Vejo que tal prática não será substituída tão cedo, dada a contribuição enriquecedora que uma boa verificação de “como estão as coisas”, proporciona aos negócios.

Pois bem, apresentarei neste artigo e no próximo, as principais ferramentas que podem, e em muito, auxiliar os gestores e outros tomadores de decisão, a analisarem as operações e os processos de suas indústrias. Mas antes, cabe destacar a importância dessa tarefa.

Porque devo analisar os processos e operações da minha indústria?

Esse exercício é justificável por várias razões. Abaixo estão as principais:

- O ato de analisar faz parte um conjunto de atividades gerenciais, e cumprir com isso, reforça o comprometimento com o negócio e com os resultados deste;

- A identificação de problemas é facilitada quando há interesse em perceber como as atividades estão sendo desenvolvidas;

- Permite a redução de custos, pela identificação das fontes de desperdícios e ações improdutivas;

- Facilita o tratamento das causas dos problemas, gerando aprendizado;

- Permite considerar o todo, ao se perceber os impactos das ações em processos e operações, tanto a montante como a jusante;

- Reforça o interesse pela melhoria contínua.

Para facilitar a compreensão da temática, fiz uma divisão entre processos e operações, conforme o ponto de vista de Shingo (1996), um dos grandes responsáveis pelo Sistema Toyota de Produção, também denominado, Lean Manufacturing. Na visão de Shingo, seja nas fábricas ou em escritórios, toda a produção deve ser entendida como uma rede funcional de processos e operações.

Os processos transformam matérias primas em produtos semiacabados ou acabados, correspondendo ao fluxo de materiais no espaço e no tempo. As operações são vistas como o trabalho realizado para efetivar essa transformação, entendendo-se como a interação do fluxo de equipamento e operadores no tempo e no espaço. Um exemplo pode ser o corte de eixo em um torno: o eixo é furado, desbastado e recebe o acabamento final. Essa sequência de transformações corresponde ao processo. O torno fura, desbasta e dá acabamento à superfície externa. Essas ações dizem respeito à operação.

Assim sendo, conforme palavras de Shingo, para realizar melhorias significativas no processo de produção, devemos distinguir o fluxo de produto (processo) do fluxo de trabalho (operação) e analisa-los separadamente. O mesmo autor ainda reforça que, para maximizar a eficiência da produção, deve-se analisar profundamente e melhorar o processo antes de tentar melhorar as operações.

Neste artigo o foco será a análise de processos, com ênfase nas formas de registro, ficando a análise de operações para a próxima publicação.

Análise de processos

Tomando como base as recomendações de Barnes (1977), o sistema ou processo de execução de um trabalho deve ser estudado e investigado em sua forma mais abrangente, antes de qualquer análise minuciosa de uma operação específica. Para isso, deve-se utilizar ferramentas de registros de processos. Vamos a elas:

- Diagrama de fluxo de processo (fluxograma de processo ou gráfico de fluxo de processo);

- Mapofluxograma;

- Mapa de Fluxo de Valor.

1. Diagrama de fluxo de processo

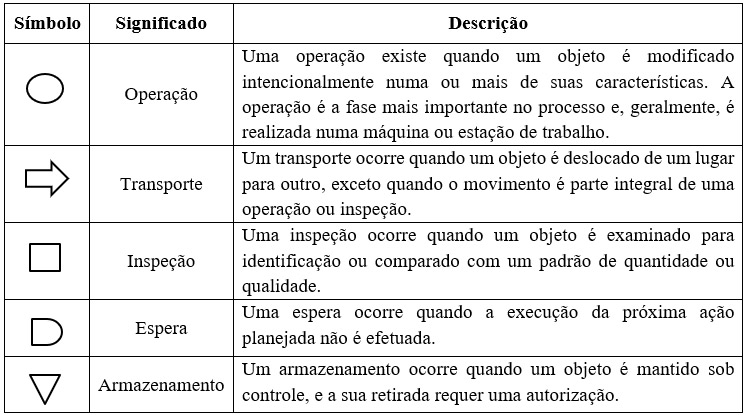

Também denominado de fluxograma de processo ou ainda gráfico de fluxo de processo, é um quadro de registro de operações que tem por finalidade facilitar a compreensão do trabalho, permitindo a análise de possíveis melhorias. O diagrama ou gráfico representa os diversos passos ou eventos que ocorrem durante a execução de uma tarefa específica, ou durante uma série de ações. Normalmente, se inicia com a entrada de matéria prima no processo produtivo, seguindo seu fluxo ao longo de todo o procedimento até a expedição. Conforme Barnes (1977), em 1947, a American Society of Mechanical Engineers (ASME) introduziu, como padrão, os cinco símbolos a seguir:

Pode ocorrer a combinação de dois símbolos quando estes descrevem uma operação conjunta, como por exemplo, uma operação combinada com inspeção:

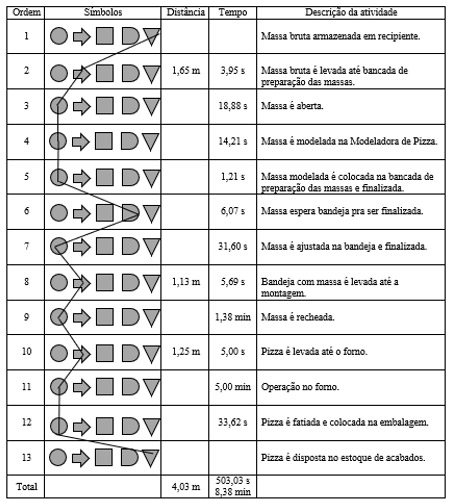

Um formulário, como o descrito abaixo, deve ser elaborado para a execução desta técnica de registro. Cada linha do formulário deve ser preenchida com as informações acerca de uma única atividade: operação, transporte, inspeção, espera ou armazenamento. Importante também é coletar informações como tempo gasto em cada atividade, e distância percorrida. O objetivo é a visualização do comportamento do processo analisado, e a percepção do que no processo o torna ineficiente.

O diagrama pode ser utilizado para analisar as atividades do operador, assim como as operações de material, sendo que os dois não devem ser misturados. A aplicação do diagrama de fluxo de processo pode indicar a existência de operações que podem ser parcialmente ou totalmente eliminadas. Além disso, pode mostrar operações que podem ser combinadas, bem como apontar o melhor caminho de um material ao longo de um processo produtivo. O objetivo, segundo mostra Tálamo (2016) é sempre a redução de custos por meio da racionalização do uso de materiais e da mão de obra, e isso se dá pela eliminação ou redução de transportes e movimentos improdutivos, esperas, estoques, e outras atividades consumidores de tempo e recursos, mas que não adicionam valor. Segue um exemplo:

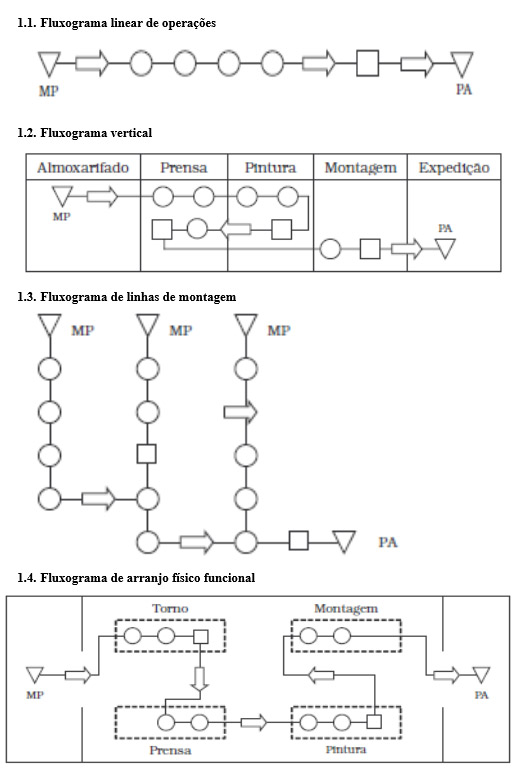

A representação do fluxograma de processo pode variar em função do fluxo linear das operações, dos setores, disposição das linhas, e por último do arranjo físico.

2. Mapofluxograma

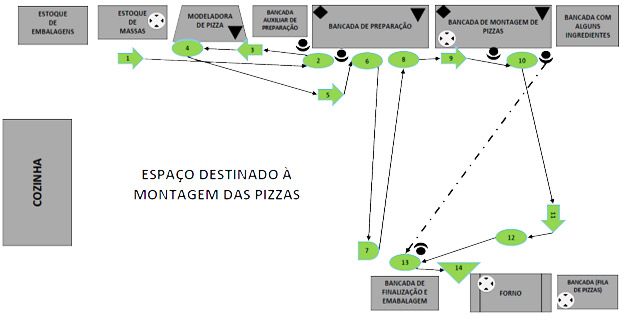

O mapofluxograma é a representação dos símbolos do gráfico de fluxo de processo, dispostos através dos centros de processamento de uma instalação produtiva. A rota do material, pessoa ou produto é desenhada por meio de linhas gráficas com indicação de sentido sobre a planta baixa em escala da instalação produtiva.

Lira (2020) apresenta alguns passos para elaboração do mapofluxograma:

- Desenvolva um diagrama escalonado ou adquira o layout da área a ser estudada;

- Evidencie as áreas de interesse onde será o foco do trabalho;

- Acompanhe o processo como se fosse a unidade de fluxo (material, informação ou operador) que você está analisando. O processo deve ser acompanhado desde o estoque de produtos acabados até o estoque inicial de matéria prima, ou ainda, conforme abordagem do Lean Manufacturing, siga o contrafluxo, ou seja, partindo da necessidade do cliente até os processos iniciais. Se possível, registre os tempos e as distâncias;

- Construa o mapofluxograma do processo. Pode ser feito com post-its em uma planta impressa ou em softwares como o Excel e AutoCad.

Abaixo segue um exemplo de mapofluxograma implementado em uma pizzaria:

O objetivo é identificar atividades desnecessárias, que causam ineficiências, e que devem ser eliminadas, como por exemplo: transportes e esperas. Com todas essas informações coletadas, deve-se elaborar alternativas ao processo em análise, sempre objetivando o aumento da eficiência.

3. Mapa de Fluxo de Valor

O mapeamento de fluxo de valor (MFV) se apresenta como uma das ferramentas da Manufatura Enxuta ou Sistema Toyota de Produção, e permite analisar todo o fluxo percorrido por determinado produto em uma planta.

O diferencial é que esta técnica considera a perspectiva do fluxo de valor, que, segundo Rother e Shook (2003), corresponde a toda ação (agregando valor ou não) necessária para trazer um produto por todos os fluxos essenciais a cada produto:

- o fluxo de produção desde a matéria prima até os braços do consumidor, e;

- o fluxo do projeto do produto, da concepção até o lançamento.

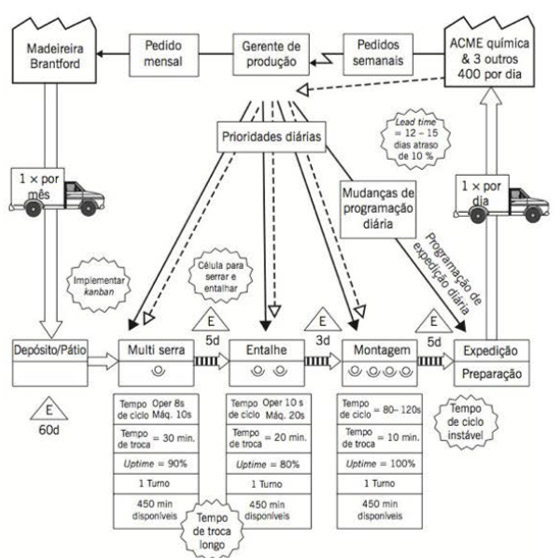

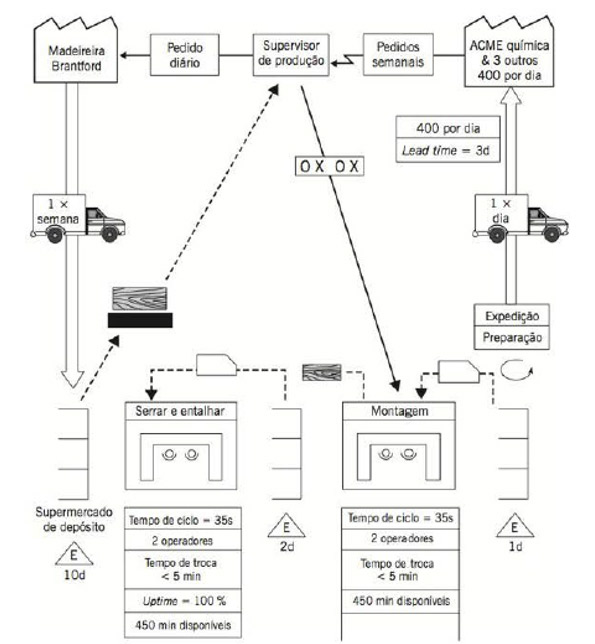

Um maior aprofundamento será feito em outra publicação. Segue abaixo um exemplo de MFV para estado atual e futuro:

Acima, uma figura representativa do estado atual de uma fabricante de paletes comerciais, e representado abaixo o estado futuro desse processo.

Em um mapeamento de fluxo de valor, são necessárias algumas etapas:

- Seleção da família de produtos – identifique a sua família de produtos começando pelo consumidor no fluxo de valor. Uma família de produtos é um grupo de produtos que passa por etapas semelhantes de processamento e utiliza equipamentos comuns nos seus processos fluxo abaixo (mais próximos dos seus clientes);

- Desenho do estado atual – feito a partir da coleta de informações no chão de fábrica. Isso fornece informação de que você precisa para desenvolver um estado futuro;

- Desenho do estado futuro – as ideias sobre o estado futuro virão à tona na medida em que o estado atual for sendo mapeado. Aqui, cabe destacar as técnicas e ferramentas lean, que tornarão seu fluxo de valor mais eficiente;

- Plano de trabalho e implementação – o passo final é preparar e começar a usar ativamente um plano de implementação que descreva, em uma página, como você planeja chegar ao estado futuro. Então, assim que o seu estado futuro se tornar realidade, um novo mapa do estado futuro deverá ser feito. Isso é melhoria continua no nível do fluxo de valor.

Sobre o autor

Eng. de Produção Leonardo de Paula Torres Souza – Consultor em Lean Manufacturing

Contato: 31 98891-6972

E-mail: [email protected]

Linkedin: https://www.linkedin.com/in/leonardo-de-paula-torres-souza-5022a159/

Participe! Deixe o seu comentário agora mesmo: