Como calcular e aumentar a eficiência do chão de fábrica com OEE na prática

Atualizado em 12/07/21 - Escrito por João Pimenta na(s) categoria(s): Gestão de capacidade produtiva / Gestão do chão de fábrica (MES) / Produção

Um dos objetivos mais recorrentes para implantação de qualquer sistema que vise o controle do chão de fábrica é o aumento da produtividade, mas o que significa produtividade? Neste artigo mostramos isso, assim como o OEE na prática.

A produtividade pode ser definida de uma forma simples: a relação entre a produção e os recursos utilizados para produzir determinado produto.

Mas vamos lá, qual o tipo de relação estamos falando e o que podemos considerar como recursos produtivos?

Recursos produtivos são as pessoas, máquinas ou até mesmo os materiais utilizados na produção. Dependendo do recurso podemos escolher vários tipos de relação para calcular a produtividade:

- Matéria prima – perdas no processo produtivo

- Pessoas – velocidade na produção

- Máquinas – disponibilidade para uso

Então, com isso podemos tirar um conceito ou objetivo mais elaborado para o nosso chão de fábrica, diminuir perdas, aumentar a velocidade de produção e melhorar a utilização da capacidade da máquina.

- Veja mais: Porque optar pela produtividade em uma pequena indústria

- 4 modelos de gestão da capacidade para o PCP enxergar muito além do OEE

Parece complicado? Vamos simplificar sem perder nenhuma dessas valiosas formas de calcular produtividade. Para isso, vamos utilizar o conceito da eficiência geral de equipamento, conhecido como OEE.

Baixe a versão em PDF clicando abaixo:

OEE – Overall Equipment Effectiveness – Eficiência geral de equipamento

OEE é um conceito criado por Seiichi Nakajima para avaliar a eficiência de uma operação produtiva qualquer. Essa métrica surgiu dentro do conceito TPM (Total Productive Maintenance) para garantir boas práticas produtivas.

O OEE possui 3 pilares principais para avaliar a produção da empresa, das máquinas ou das pessoas. Esse já é um ponto positivo, esse conceito pode ser aplicado individualmente ou para a fábrica inteira. Os 3 pilares são:

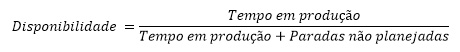

1. Disponibilidade ou Utilização

A disponibilidade leva em consideração as paradas não planejadas no processo produtivo.

O tempo em produção ou capacidade utilizada equivale ao tempo em que a máquina está produzindo ou realizando alguma atividade planejada.

Normalmente as paradas não planejadas mais usuais são:

- Falta de mão de obra;

- Falta de matéria-prima;

- Falta de ordem de produção;

- Manutenção corretiva;

- Falta de Luz;

E as planejadas:

- Produção

- Setup

- Manutenção preventiva

Acha impraticável controlar essas paradas? Utilize a seguinte fórmula para este controle:

Onde capacidade disponível normalmente é equivalente 85% da carga horária praticada pela empresa. no índice de 15% entram as paradas planejadas.

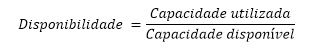

2. Desempenho ou Performance

O desempenho leva em consideração a perda de velocidade no processo produtivo e pode ser calculado da seguinte forma:

O tempo produtivo ideal é o tempo esperado para fabricação de determinado produto em circunstâncias ideais.

Naturalmente para conseguir controlar o desempenho é preciso fazer um estudo para definição do tempo ideal de fabricação dos produtos em cada uma das etapas do processo produtivo.

3. Qualidade

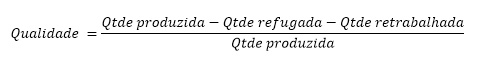

Equivale a relação entre o tempo produtivo total e o tempo investido em peças com defeito. Podemos calculá-lo através da fórmula:

Essa análise pode gerar vários relatórios que podem ser úteis para tomada de decisão no curto,médio e longo prazo. Exemplos: problemas mais recorrentes, máquinas/operadores com menor índice de qualidade, produtos com maior número de defeitos, etc.

Exemplo de cálculo do OEE

Mas e agora, como aplicar este cálculo na prática da sua indústria?

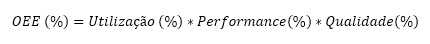

Repare que cada um dos pilares gera um índice em percentual. Para calcular o OEE basta multiplicar os índices:

Vamos pegar um exemplo prático e bem simples de um dia de produção:

- Para fabricar 10 unidades do produto x são necessárias 7 horas e 30 minutos no Recurso X.

- O Recurso X opera 8 horas por dia (já descontando os 15%) – Capacidade disponível.

Registros coletados na produção:

- Apontamento para o produto X no Recurso X de 7 horas e 45 minutos para produção de 10 unidades

- Registro de não conformidade de 1 unidade do produto X

Calculando OEE em 4 passos

1. ![]()

A capacidade disponível da máquina é de 8 horas, porém só foram registrados apontamentos totalizando 7 horas e 45 minutos em capacidade utilizada.

2. ![]()

O tempo ideal de produção da máquina é de 7 horas e 30 minutos, porém o tempo de produção real foi de 7 horas e 45 minutos.

3. ![]()

Das dez peças registradas uma não foi aprovada no teste de qualidade.

4. ![]()

Exemplo do OEE em um sistema de gestão:

Na imagem acima podemos ver todas essas informações tratadas anteriormente em um relatório do sistema Nomus PCP. Já está achando mais fácil ?

Informações básicas para um controle eficiente de chão de fábrica

Todas as informações utilizadas no nosso exemplo foram extraídas de um controle de chão de fábrica simples, veja:

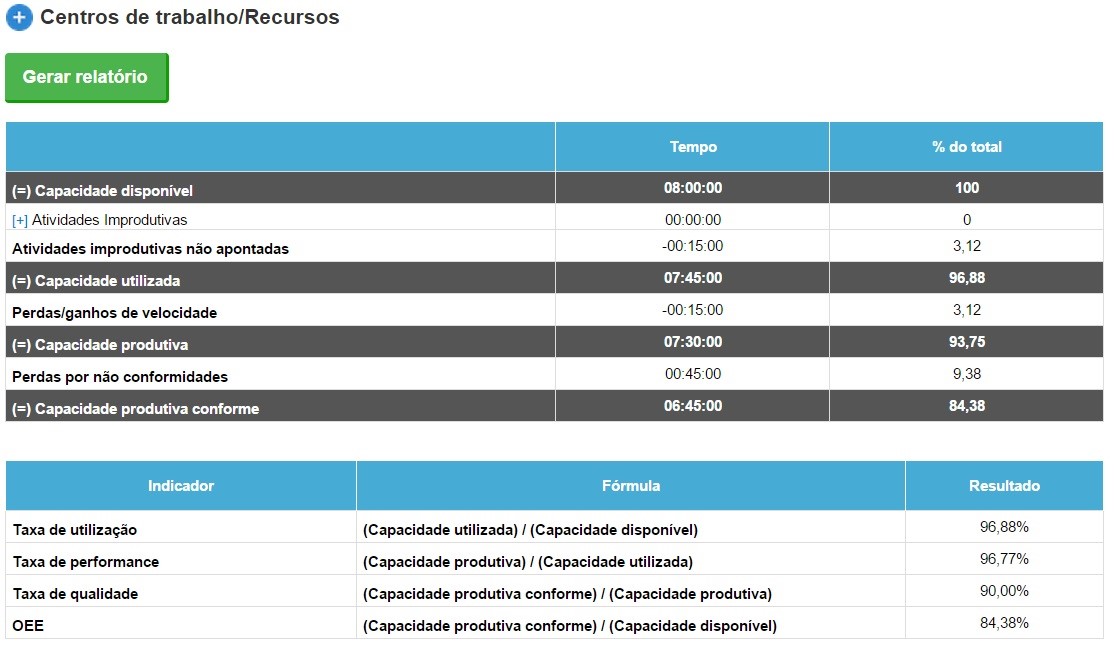

Calendário de produção

Defina os horários que seu recurso vai funcionar:

Roteiro de produção por produto

No roteiro de produção registramos o tempo ideal de fabricação de todas as operações do processo produtivo de um produto.

Cada operação tem um tempo diferente e pode ser relacionada ao recurso em que está deve ser executada.

Uma operação pode ser feitas em diversos recursos diferentes, cada um com seu tempo.

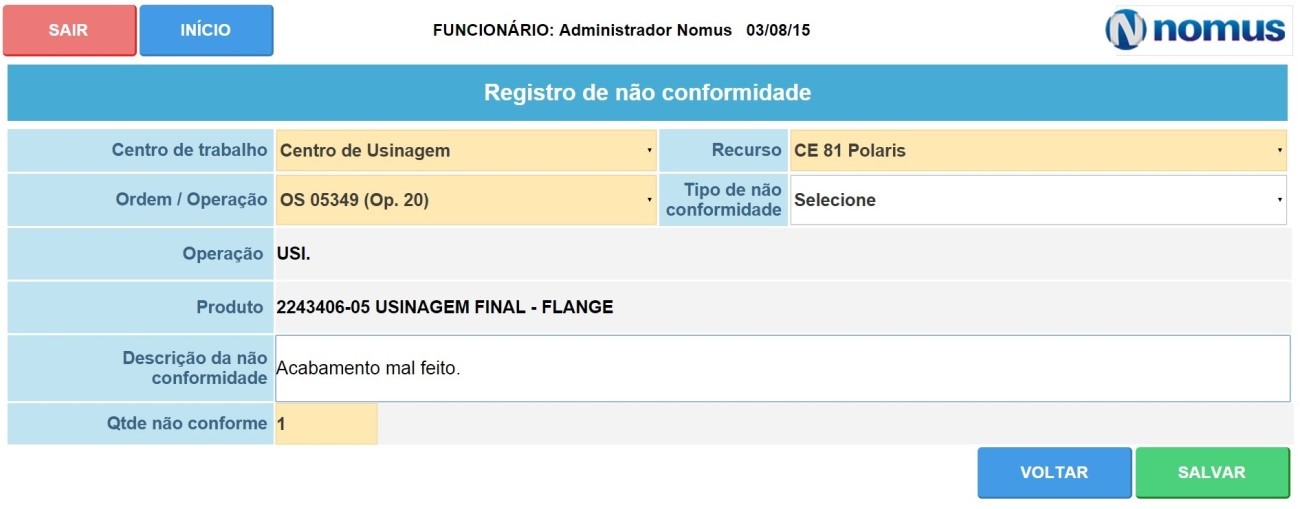

Registro de não conformidade

Indique os produtos não aprovados pela qualidade com os motivos da reprovação e as não conformidades encontradas.

A operação/ordem em que a não conformidade ocorreu garante a rastreabilidade de qual máquina/operador gerou a não conformidade.

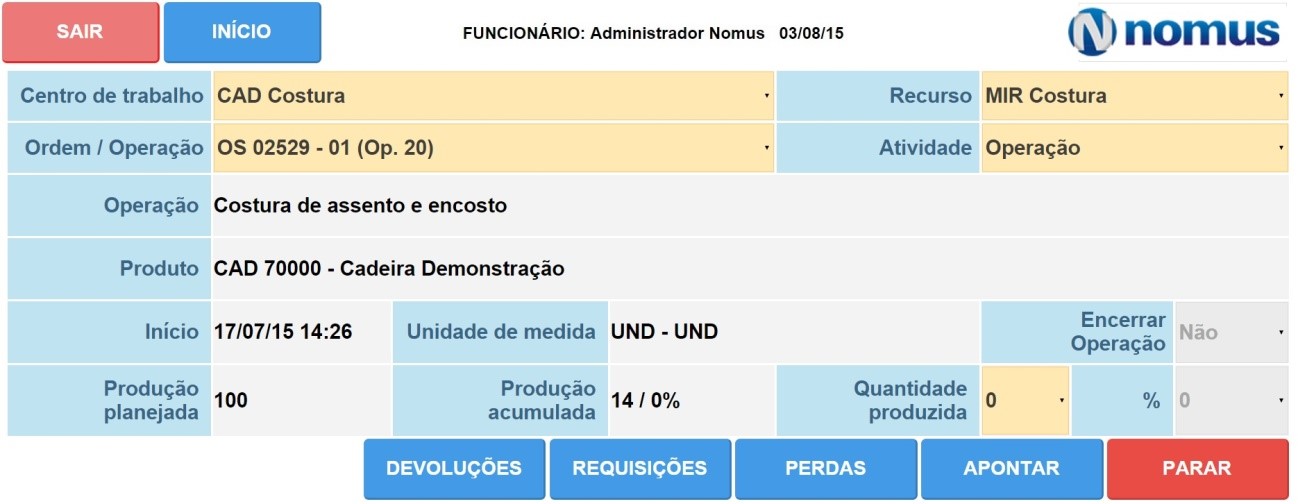

Apontamento no chão de fábrica

Registre com precisão tudo que é feito no chão de fábrica. Hora de início e fim dos apontamentos, qual funcionário realizou o processo produtivo em qual recurso, a atividade realizada (setup, parada, produção) e qual a ordem de produção foi atendida.

Veja funcionando na prática

Chegou a hora de ver na prática como um sistema de apontamento do chão de fábrica pode auxiliar a gestão da sua fábrica. Para começar é muito fácil, basta assistir uma demonstração do Nomus ERP Industrial e gerar uma proposta comercial customizada para sua indústria.

Um comentário

Participe! Deixe o seu comentário agora mesmo:

![Planilha de programação da produção [GRÁTIS]](https://www.nomus.com.br/blog-industrial/wp-content/uploads/2024/07/Thumb-blog-planilha-programacao-1-345x225.jpg)

Gostei muito da forma simples e fácil entendimento