Como saber o que, quando e quanto comprar na sua indústria com PCP e MRP

Atualizado em 10/10/24 - Escrito por João Pimenta na(s) categoria(s): Custos e Finanças / Engenharia de produto / Gestão de estoques e compras / Logística / Produção

O pedido de venda foi registrado na sua indústria, as compras foram realizadas com base na lista de materiais dos seus produtos, porém, no meio do processo produtivo, o material não está na quantidade correta no seu estoque. E agora, o que fazer?

Se você se identificou com este problema, saiba que ele atinge grande parte das indústrias brasileiras. Pensando nisso, gostaria de compartilhar com você uma lista com 4 dicas fundamentais para você saber exatamente o que, quando e quanto comprar para sua indústria, utilizando o PCP e MRP. Continue lendo e descubra:

1. Padronize seu cadastro de produtos

Essa é uma briga antiga que impacta imensamente o controle de estoque e, naturalmente, a efetividade das compras para sua produção. Padronize seu cadastro de produtos para alcançar os seguintes objetivos:

- Criar rotinas que estabeleçam como o cadastro de produtos deve ser feito

- Garantir que o processo seja feito mesmo sem seu principal responsável

- Aumentar a qualidade do trabalho realizado

Mesmo que você não possua um processo padronizado para sua equipe de cadastro de produtos, confira algumas dicas para evitar os problemas mais comuns neste processo:

- Estabeleça as principais características dos seus produtos (comprados ou fabricados) e crie uma lógica simples para o seu cadastro. Exemplo de descrição padronizada: *Tipo do produto* *Largura* *Altura*.

- Centralize a responsabilidade de cadastro de determinados tipos de produtos. Por exemplo: o setor de compras poderia se responsabilizar pelo cadastro de matérias primas, o comercial pelo cadastro de produtos acabados, etc.

- Vincule produtos que possuem a mesma finalidade produtiva, mas que possuem códigos diferentes dependendo do fornecedor a um código central.

- Inventarie periodicamente (mensalmente, trimestralmente) as matérias primas e identifique inconsistências.

Veja mais dicas no artigo 5 dicas essenciais para um controle de estoque eficiente

2. Estabeleça sua lista de materiais considerando perdas no processo produtivo

Considerar exatamente o que deveria ser gasto no processo produtivo pode ser uma das principais causas da falta de material inesperada. Por isso, analise seu histórico de produção dos últimos 12 meses para definir um percentual de perdas para cada matéria prima da sua lista de materiais.

Exemplo de cálculo para determinar perdas de materiais no processo produtivo:

- Estoque do final do período = estoque do início do período + notas fiscais de entrada – consumo padrão do item no processo produtivo – Perdas

- Perdas = estoque do início do período – estoque do final do período + notas fiscais de entrada – consumo padrão do item no processo produtivo

Exemplo de cálculo para determinar o consumo padrão do item no processo produtivo:

- Total de produtos fabricados no período * quantidade de matéria prima para produção de 1 unidade do produto fabricado.

Para calcular a porcentagem de perdas basta finalizar com o seguinte cálculo:

- Perdas/consumo padrão do item no processo produtivo.

Entenda melhor com um exemplo completo:

Neste exemplo você verá como calcular perdas percentuais da matéria prima A utilizada na produção do produto acabado 1 e o produto acabado 2.

Para produzir 1 unidade do produto acabado 1 é necessário:

- 10 unidades da matéria prima A

- 20 unidades da matéria prima B

- 05 unidades da matéria prima C

Para produzir 1 unidade do produto acabado 2 é necessário:

- 05 unidades da matéria prima A

- 15 unidades da matéria prima B

- 10 unidades da matéria prima D

No período de 1 ano de atividades foi identificado a produção de 100 unidades do produto acabado 1 e 150 unidades do produto acabado 2.

- Estoque no início do período da matéria prima A = 200 un.

- Estoque no final do período da matéria prima A = 200 un.

- Compras da matéria prima A no período = 2000 un.

Nesse exemplo simples para calcular perdas teríamos que calcular o consumo padrão do item no processo produtivo.

- 100 unidades do produto acabado 1 * 10 unidades da matéria prima A = 1000 unidades da matéria prima A

- 150 unidades do produto acabado 2 * 05 unidades da matéria prima A = 750 unidades da matéria prima A

- Totalizando 1750 unidades da matéria prima A.

Em seguida calculamos o total perdido no período:

- Perdas = estoque do início do período – estoque do final do período + notas fiscais de entrada – consumo padrão do item no processo produtivo

- Perdas = 200 – 200 + 2000 – 1750

- Perdas = 250 un.

Portanto, o percentual total de perdas é = 250/ 1750 = 1/7 = 14,28%

Agora que você já sabe a porcentagem de perda, monte sua lista de materiais considerando-a, conforme o exemplo abaixo:

Aplicando o conceito geral de perdas na lista de material

Para produzir 1 unidade do produto acabado 1 é necessário:

- 10 unidades da matéria prima A

- 1,4 unidades da matéria prima A

- 20 unidades da matéria prima B

- 05 unidades da matéria prima C

Para produzir 1 unidade do produto acabado 2 é necessário:

- 05 unidades da matéria prima A

- 0,7 unidades da matéria prima A

- 15 unidades da matéria prima B

- 10 unidades da matéria prima D

Cálculo de compras para o mesmo período considerando perdas estimadas

- 100 unidades do produto acabado 1 * (10 unidades da matéria prima A + 1,4 unidades da matéria prima A) = 1140 unidades da matéria prima A

- 150 unidades do produto acabado 2 * (05 unidades da matéria prima A + 0,7 unidades da matéria prima A) = 855 unidades da matéria prima A

- Totalizando 1995 unidades da matéria prima A.

Veja que o principal foco aqui é antecipar as possíveis perdas para preparar o processo de compras, evitando surpresas na sua produção.

Repare que se caso sua indústria controle as ordens de produção de cada produto fabricado, é possível, com certa tranquilidade, definir as perdas por produto produzido. Nesse caso, teríamos um percentual diferente para o produto acabado 1 e produto acabado 2. Para realizar o cálculo de perdas por produto fabricado a mesma lógica anterior é aplicável.

3. Trabalhe com estoque de segurança e estoque máximo

Mesmo fazendo sua gestão de compras considerando perdas no processo produtivo, é extremamente importante se preparar parar eventuais períodos de pico de vendas, atrasos de entrega de materiais, quebras de máquina, etc.

Imagine sua casa sem uma caixa d’agua, qualquer variação no suprimento de água e você estaria sem água disponível. Analogamente, é natural manter uma quantidade mínima estocada nos armazéns para evitar paradas no processo produtivo por falta de materiais.

Mas como saber a quantidade ideal de estoque mínimo por produto? Com o acompanhamento de algumas informações simples, é possível calcular o estoque mínimo com facilidade. Confira:

- Tempo médio de fornecimento do produto, o famoso ‘LEAD TIME’ (LT). Calculado basicamente como uma média da data de recebimento da matéria prima menos a data de emissão do pedido de compra.

- Consumo médio (CM). Com um histórico de vendas efetuadas e listas de materiais bem definidas é possível definir um consumo esperado para suas matérias primas.

- Variação do consumo/saídas de determinada matéria prima. Também conhecido como Desvio Padrão. Através do consumo médio podemos identificar qual a variação e nos preparar para as mesmas.

- Previsão de vendas. Trabalhe em conjunto com a equipe comercial e as metas definidas para o futuro, atualize o consumo esperado de acordo com essas previsões.

- Lote de compra (LC). Normalmente o lote de compra é negociado com o fornecedor de acordo com as necessidades do comprador. Porém, também poderia ser calculado através da fórmula: Estoque de segurança + Lote de compra = Consumo médio.

Entenda melhor com um exemplo completo:

Olhando o histórico dos últimos 12 meses da nossa produção de exemplo, determinada matéria prima A é consumida em média 200 unidades por mês com um desvio padrão de 50 unidades.

A previsão de vendas para o próximo ano será a mesma do período analisado.

O Lead Time de entrega da matéria prima A é de 1 semana.

Com esses dados, podemos começar a refletir sobre como calcular o estoque de segurança,vamos lá:

Estoque de segurança (ES) e ponto de ressuprimento (PR)

Se em média consumimos 200 + 50 unidades por mês e um mês possui 4 semanas, podemos afirmar que o consumo semanal é de 63 unidades. Se o tempo de entrega é de 1 semana, não podemos esperar que o estoque diminuía mais que 63 unidades, esse será nosso ponto de ressuprimento. Ou seja, PR = CM*LT.

Para aumentar a segurança para atrasos, podemos melhorar essa fórmula e definir que PR = CM*LT + ES. O estoque de segurança pode ser definido de acordo com a experiência da empresa se, por exemplo, o fornecedor nunca atrasou mais que dois dias, esse pode ser o balizador. Se consumirmos 63 unidades por semana, em dois dias são consumidos 25 unidades. Nesse caso, o ponto de ressuprimento seria 88 unidades.

Lote de compra

O lote de compra varia de acordo com o estoque máximo, quanto menor o estoque máximo menor o estoque de compras e mais vezes o pedido de compra deverá ser disparado. Uma compra por mês com estoque de segurança = 0 equivaleria a um lote de compra de 250 unidades. LC = CM – ES.

Estoque Máximo

Para calcular o estoque máximo é importante entender a política da empresa, capacidade de armazenamento e capital de giro para uma boa saúde financeira, imagine três cenários:

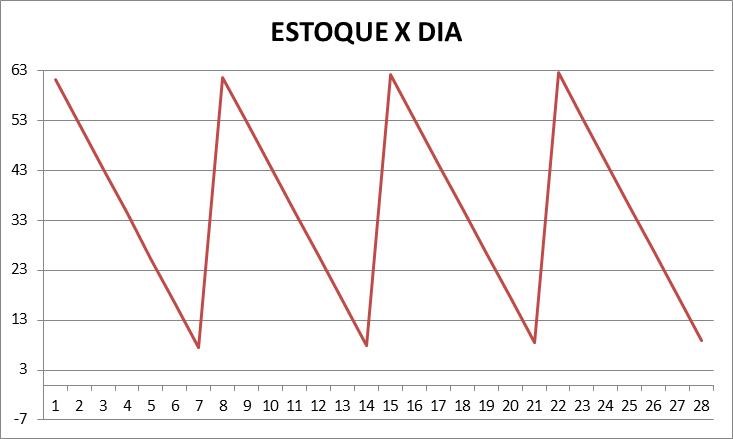

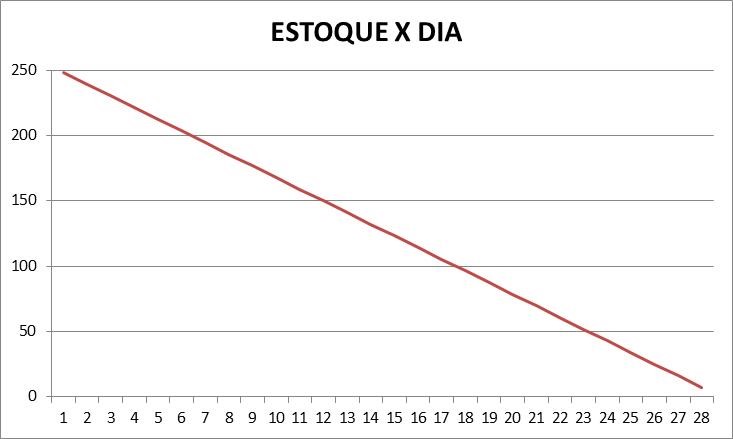

Redução máxima da quantidade em estoque – Nesse caso poderíamos realizar 4 compras mensais, 1 por semana, sempre olhando o consumo esperado para próxima semana e estoque atual. Cada compra seria de 63 unidades e o estoque máximo seria de 63 unidades, veja o gráfico:

Redução média da quantidade em estoque – Nesse caso faríamos uma compra por quinzena e precisaríamos de uma capacidade para armazenar até 126 unidades dessa matéria prima.

Redução mínima da quantidade em estoque – Compras mensais de 250 unidades. Nesse caso a empresa possui um armazém suficiente para armazenar maiores quantidades de matéria prima.

A decisão do estoque máximo deve se balizar nesses pilares: Capacidade de armazenamento, custo de manter o estoque e custo de realizar pedidos de compra.

- Custo de armazenamento: Quanto maior for o estoque, maior é o capital para mantê-lo. Muitas vezes os armazéns são alugados, necessitam de pessoal para supervisão e manutenção, luz, água, etc.

- Capacidade de armazenamento: Naturalmente existem restrições físicas para manter estoques.

- Custo de pedir: Quanto mais compras são feitas, maior é o custo de manter uma equipe para realizar essas compras, os descontos por volumes são menores e o custo do transporte pode ser relevante.

4. MRP – Material Requirement Planning – Planejamento das necessidades de materiais

Utilize o sistema MRP para controlar a necessidade de compra de matéria prima.

O foco do sistema MRP é garantir que você compre e produza exatamente o quanto você precisa de acordo com a lista de material dos produtos acabados. O sistema MRP sugere a data de compra e de início da produção de acordo com as datas de entregas planejadas.

Com o plano mestre de produção PMP é possível vislumbrar o início e fim de cada produção por um período determinado de acordo com o horizonte de planejamento. Essa informação pode ser utilizada em diversas áreas diferentes da empresa.

Seja em produções puxadas ou empurradas, o MRP já se mostrou uma valiosa ferramenta para planejamento e controle de compras e produção, veja alguns pré-requisitos, vantagens e desvantagens do sistema:

Pré-requisitos (inputs)

- Controle de estoque de matéria prima e produto acabado

- Controle de ordens de produção

- Previsão de vendas (produção empurrada)

- Listas de mateiras

- Principais parâmetros

- Lotes mínimos, máximos e múltiplos de produção e compras

- Diferenciação de produção e compras por produto

- Estoque de segurança

- Estoque máximo

- Leadtime de produção e compra por produto

Vantagens

- Diminuição do estoque

- Medição de performance de fornecedores

- Medição de performance de produção

- Integração de diferentes áreas funcionais

- Simulações de diferentes parametrizações

Desvantagens

- Nenhum parâmetro de custo é considerado.

- Os níveis de estoque são os mais baixos possíveis. Isso pode ser arriscado dependendo das variações de demanda.

- Compras recorrentes podem aumentar o custo de aquisição unitário

Essas desvantagens podem ser mitigadas através dos parâmetros de estoque de segurança, máximo e lotes de compra, por isso a implementação do MRP deve ser feita com cuidado.

Veja também: Saiba qual a diferença entre MRP e ERP em uma indústria

Coloque estas ideias em prática com o Nomus ERP Industrial

Você sabia que o Nomus ERP Industrial pode gerar o MRP nos moldes da sua empresa? Verifique como isso é possível assistindo uma demonstração do sistema e solicitando uma conversa com um de nossos especialistas, clicando no link abaixo:

Participe! Deixe o seu comentário agora mesmo: