O que é CRP, o planejamento das necessidades de capacidade

Atualizado em 16/04/25 - Escrito por Thiago Leão com colaboração de João Pedro na(s) categoria(s): Produção

CRP (planejamento das necessidades de produção) é o processo de identificação da capacidade de produção de uma indústria e é usado para entender se ela conseguirá bater suas metas de fabricação, o que inclui cargas de semi-acabados e pedidos de clientes.

Dessa forma, a análise CRP é uma ferramenta de administração que permite o Gestor de Produção de uma indústria tomar decisões a respeito de produtividade, gestão de máquinas e pessoas, entre outras. O CRP é antigo e hoje em dia é uma funcionalidade básica em ERPs industriais.

É importante para qualquer profissional do setor industrial entender o Capability Resource Planning, seu funcionamento e seu cálculo. Dessa forma, você terá muito mais controle sobre a produtividade da empresa, podendo evitar prejuízos e aproveitar oportunidades.

Entenda melhor abaixo. Faça uma boa leitura!

Índice do artigo

O que é o CRP (Capacity Requirements Planning)? Qual a importância?

O CRP – Planejamento de Necessidades de Produção ou Capacity Requirements Planning – é uma ferramenta de Programação e Controle de Produção (PCP) que mostra se a sua indústria tem capacidade de fabricar no ritmo e a quantidade que você precisa para suprir as demandas.

Por exemplo, em uma fábrica de pães, o CRP diz se a empresa será capaz de entregar todas as fornadas encomendadas diariamente. O diretor da empresa deve repensar esse planejamento de forma recorrente para que consiga entregar mais e melhor. Ele pode inclusive estabelecer metas com o uso dos indicadores-chave de desempenho (KPIs).

O CRP é parte do MRP – Manufacturing Resource Planning ou Planejamento de Recursos de Produção -, um instrumento usado para descobrir que insumos de produção são necessários e em que quantidade para manter sua esteira ativa.

Logo, o Planejamento de Necessidades de Produção diz quantos pães aquela fábrica consegue fazer por colaborador, por estação de trabalho, etc. por hora, por dia, por mês. Já o MRP diz quando ela precisa encomendar farinha e em que quantidade para atender à demanda dos clientes.

Com essas ferramentas, você pode tomar decisões para que a produção não fique ociosa nem seus colaboradores e máquinas fiquem sobrecarregados. É um gerenciamento de recursos para que tudo que você precisa entregar esteja pronto na hora certa, como no conceito do takt time.

O CRP é aplicado através de um cálculo, que veremos mais à frente, e, junto com o MRP, faz parte do MPS e do PCP. Todas essas siglas e ferramentas de gestão industrial são administradas de forma mais efetiva através de um sistema ERP, que também explico mais abaixo.

O que é MRP?

MRP é uma sigla para dois conceitos diferentes, Material requirements planning e Manufacturing Resource Planning (ou MRP II), que na prática não têm tamanha diferença. Os dois termos são usados de forma intercambiável.

MRP é um módulo ou sistema que serve para calcular quanto de material uma indústria precisa ter para atender o plano de produção e as demandas dos clientes. Por exemplo, uma fábrica de carrinhos de brinquedo precisa saber se tem tinta o suficiente para pintar todas as unidades.

Veja também: Saiba qual a diferença entre MRP e ERP em uma indústria

O que é MPS – Plano Mestre de Produção?

O Master Production Schedule ou Plano Mestre de Produção (MPS) é um documento que mostra o cronograma de produção em uma indústria. Ele é essencial para saber quando um produto, seja semiacabado seja final, estará pronto. O MPS pode ser definido em dia, semana ou mês, cobrindo períodos que normalmente vão de 30 a 90 dias.

É uma ferramenta essencial para desmembrar o plano estratégico de longo prazo de uma indústria em planos específicos para os produtos semi-acabados e acabados. O seu cálculo depende de pedidos em carteira, previsão de vendas, estoque de segurança, lote mínimo de produção e estoque atual de produto acabado. É de grande relevância no PCP.

Planejamento e Controle da Produção (PCP): o que é?

O PCP é o processo que auxilia no gerenciamento de produção de uma indústria. É através dele que você consegue planejar quanto, quando, como e onde produzir para atender às demandas de forma eficiente e com qualidade. Trata-se de um termo macro que abrange diversos processos, ferramentas administrativas e conceitos menores.

Seus objetivos são os de programar a produção, carregar máquinas e postos de trabalho, fazer sequenciamento e priorização de processos na esteira da fábrica e o monitoramento de toda a produção. Sem PCP, sua fábrica dificilmente produzirá o que precisa em termos de tempo, quantidade e qualidade.

O que é ERP – sistema de gestão integrada?

ERPs são softwares de gestão que conectam todas as áreas administrativas de uma indústria. Assim, ele se torna um centro digital de operações a partir de onde você tem acesso a relatórios de todos os dados, controla e solicita produção, planeja e acompanha vendas, cobra clientes inadimplentes, confere os KPIs e muito mais. Os melhores ERPs ainda são capazes de integrar com soluções parceiras de RH, Marketing e outros setores.

Como funciona o CRP? Como calcular?

O CRP permite o gestor de uma indústria fazer ajustes nas estações e estratégias de trabalho e produção para que a carga de trabalho seja dividida de forma equilibrada e as demandas sejam atingidas. Para aplicar e calcular o CRP, você precisará de alguns dados específicos. Te mostro a seguir.

Primeiro, você precisa calcular a quantidade de horas disponíveis para produção a partir de quantos colaboradores há na fábrica, quanto tempo cada um trabalha, quantas máquinas você tem, a capacidade produtiva delas, o indicador OEE etc.

Considere, por exemplo, uma empresa de trefilação com uma equipe de 10 colaboradores trabalham em um expediente de 8 horas, 5 dias por semana. Logo, se fizer a multiplicação, teremos 11 (gestor + colaboradores) * 8 horas * 5 dias, resultando em 440 horas de trabalho por semana.

Vamos agora conhecer o tempo necessário para atender às suas demandas. Para isso, precisamos saber o número de tubos de cada pedido recebido por sua trefiladora e o tempo necessário para fazer cada um dos tubos por colaborador e estação de trabalho. É aí que se aplicam os valores do OEE e relacionados, que citamos mais acima.

Em nosso exemplo, a trefiladora precisa entregar 500 tubos por semana e leva 30 minutos para fazer cada um deles. Ao passarmos esse tempo de minutos para horas, temos 0,5h. Multiplicando a produção pelo tempo, chegamos à conclusão de que essa trefiladora precisa de 250 horas de trabalho por semana para atender à demanda.

Ao trabalhar 440h por semana para atender a uma demanda que exige 250h e dividir o segundo número pelo primeiro, temos:

250/440 = 0,57

Isso significa que a fábrica está atuando 57% do tempo e o resto parece ser capacidade produtiva ociosa.

Veja também: Planilha de controle de produção [GRÁTIS]

O que faço com os resultados do cálculo do CRP?

No exemplo dado acima, o gestor dessa empresa pode usar aproveitar sua capacidade ociosa no aumento de sua produção, em treinamento e capacitações, assim como no desenvolvimento de soluções para problemas internos. Um dos meus conselhos, inclusive, seria investir mais tempo no controle de qualidade através de métodos como o jidoka.

Outra opção é oferecer o serviço de produção terceirizada para alguma empresa, ou seja, a sua equipe pode trabalhar em produtos de terceiros enquanto tiver capacidade produtiva sobrando.

É importante também sempre nivelar a produção – estratégia chamada de heijunka -, o que pode significar aumentar a quantidade de colaboradores, diminuir a carga de trabalho de cada um, adicionar etapas de qualidade, usar o tempo de sobra para ir atrás de mais demandas, entre outras atividades.

Os dois principais objetivos do CRP são garantir que ninguém nem nenhuma máquina esteja sobrecarregada e saber se sua indústria não está perdendo a oportunidade de ganhar mais dinheiro com os recursos que já tem.

Faça o seu CRP de forma automatizada com um sistema ERP para indústria

Como falei no artigo, a análise de CRP precisa ser feita regularmente para garantir que as demandas de produção da sua fábrica sejam atendidas com eficácia.

Então se você for fazer essa análise na mão ou em planilhas de Excel, além de consumir muito tempo, existe uma grande chance de acontecer erros humanos ou falhas nas fórmulas.

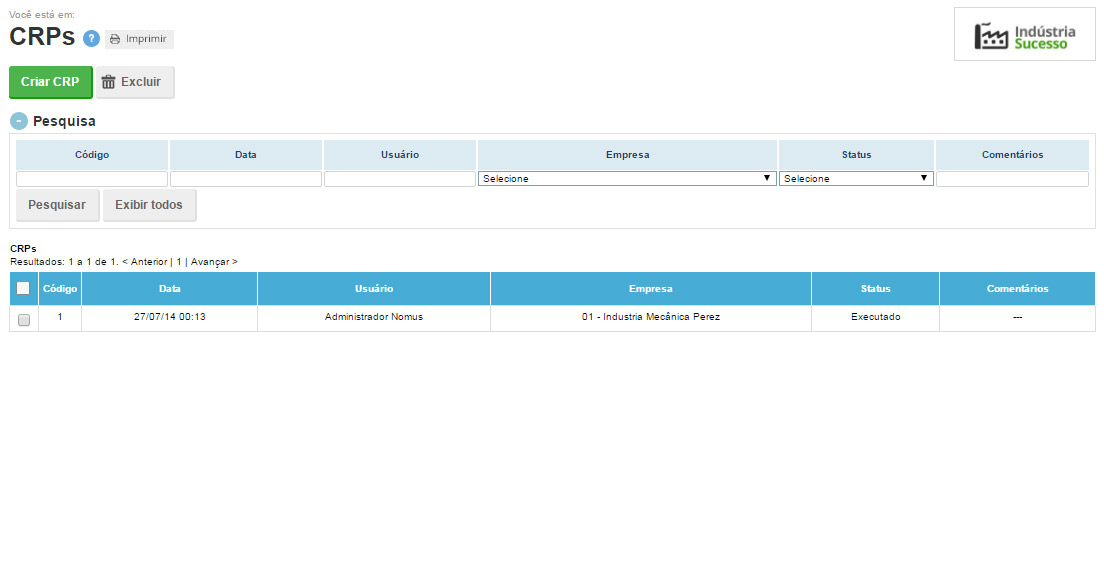

No sistema Nomus ERP Industrial a sua indústria consegue fazer a análise CRP de forma automatizada utilizando os dados já cadastrados da sua fábrica, ou seja, funcionários, máquinas, pedidos já em produção e etc.

Então recomendo que assista aqui uma demonstração prática do Nomus ERP Industrial para entender exatamente como o sistema funciona e se ele é aderente aos processos da sua fábrica.

O que é RCCP (Rough-Cut Capacity Planning ou Planejamento Bruto de Capacidade)?

Um conceito muito importante para o CRP é o RCCP. A finalidade do planejamento bruto de capacidade é prever e planejar a capacidade que sua empresa precisa para atender às demandas de produção, tal como o CRP, mas em um nível mais abrangente, menos detalhado.

O rough-cut capacity planning utiliza dados da eficiência global e do custo padrão. Entre as principais informações apresentadas em seus relatórios estão previsão de demanda, determinação da capacidade disponível, análise da carga de trabalho, identificação de gargalos e restrições, ações corretivas e ajustes, e revisão e acompanhamentos. Esse processo é de suma importância para planejar a produção e tomar decisões no seu PCP.

Melhore os resultados da sua indústria – PCP

O faturamento, a capacidade produtiva e a lucratividade de uma indústria dependem totalmente das suas estratégias de planejamento e controle de produção. O CRP é um dos instrumentos que precisam ser usados para chegar no resultado esperado, mas não é o único.

Por isso, a Nomus publica frequentemente em seu blog artigos sobre diversos assuntos industriais. Eu e meus colegas escrevemos a respeito de gestão, processos, ferramentas, impostos e tudo mais que você precisa saber para escalar seus resultados.

Inscreva-se no blog para receber notificações de quando um novo artigo for ao ar e siga nossas redes sociais para pílulas de conhecimento que trazem novos conhecimentos todos os dias.

Obrigado e vamos em frente!

Autor do Artigo

Thiago Leão

Engenheiro Mecânico Industrial formado na UERJ, Sócio e diretor comercial da Nomus. Thiago já atuou em fábricas de diversos setores, como: Embarcações, perfuração submarina, metal mecânica, materiais de escritório, alimentício, cosméticos e tubulação.

Encontre Thiago Leão nas redes sociais:

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Thiago, estes artigos que você enviou são sensacionais.

Muito obrigada 👏