O que é gargalo de produção? (e como resolvê-lo)

Atualizado em 17/01/25 - Escrito por Pedro Parreiras na(s) categoria(s): Produção

Um gargalo de produção é o recurso, máquina, equipamento ou centro de trabalho mais sobrecarregado de uma indústria ou responsável pela etapa mais lenta no processo produtivo. Com isso, a produção da indústria é limitada à capacidade ou velocidade do gargalo.

Ou seja, se você quiser aumentar a produtividade e a capacidade produtiva da sua indústria, precisa trabalhar para reduzir ou eliminar os gargalos que estão impondo restrições na sua produção e consequentemente nas suas vendas.

Você vai ver que talvez seja impossível eliminar o gargalo, uma vez que ao aumentar a capacidade de uma etapa, outra automaticamente assumirá o papel de restrição. Isso não significa que você não deva combater o gargalo, pois uma vez que a promoção de melhorias fizer com que o gargalo mude de lugar, a sua indústria terá dado um salto na sua produtividade.

O conceito de gargalo de produção é de vital importância para o modelo de gestão sugerido pela teoria das restrições, que dá foco neste posto de trabalho, dado que ele determina a capacidade total do sistema produtivo. A ideia central é maximizar a operação no posto gargalo.

Neste artigo vamos percorrer desde a definição de gargalo de produção até soluções para endereçar esta questão. Confira:

Índice do artigo

- O que é Gargalo de Produção em PDF

- Como funciona o gargalo de produção e qual seu impacto

- Como reduzir ou acabar com um gargalo de produção?

- Os 5 passos da teoria das restrições para aumentar a produção do gargalo

- Tipos de gargalos mais comuns

- Ferramentas para Controle de Gargalos de Produção

- Utilize um software de gestão para combater gargalos

O que é Gargalo de Produção em PDF

Para baixar o manual do Gargalo de Produção em PDF basta clicar abaixo:

Como funciona o gargalo de produção e qual seu impacto

Quando você analisa a produção de uma indústria, é possível perceber que tanto na produção puxada quanto na empurrada, as etapas se encadeiam entre si e uma etapa depende da seguinte (ou da anterior) para continuar.

É natural que cada etapa leve um tempo diferente para concluir suas tarefas e o ideal é que essa diferença não seja muito grande. Entretanto, muitas vezes uma etapa específica acaba demorando muito mais do que as demais e isso gera um gargalo de produção. Na realidade, qualquer diferença entre as capacidades de produção entre as etapas irá gerar um gargalo.

Uma indústria com o problema acima acaba com o tempo de atravessamento da produção maior do que o desejado, já que esse tempo é uma soma dos tempos de cada etapa se considerarmos um lote de transferência unitário.

Exemplo de um gargalo de produção em uma indústria

Vamos agora dar um exemplo prático de um gargalo de produção para que você tenha uma visão mais clara do problema:

Imagine uma indústria de cadeiras que é capaz de montar 100 encostos por dia, mas só consegue montar 70 bancos com pés no dia. No final do dia apenas 70 cadeiras são montadas completas.

Neste exemplo facilmente conseguimos identificar o gargalo.

Os gestores dessa indústria precisarão diminuir a velocidade de produção dos encostos para produzir apenas 70 encostos por dia ou então manter a produção de 100 encostos ao dia e estocá-los, o que causará um aumento de custos.

Algumas vezes a compra de uma máquina também pode gerar gargalos. Por exemplo, o gestor vai em uma feira de equipamentos industriais e encontra uma máquina caríssima mas que é capaz de montar 500 produtos em um dia.

O gestor acaba fazendo o investimento esperando ter 500 produtos por dia prontos para venda mas percebe que agora o setor de embalagem só é capaz de embalar 350 produtos em uma mesmo dia. Aí é criado outro gargalo de produção.

Na prática um gargalo sempre irá existir, já que é difícil ter todas as etapas da produção com a mesma capacidade exata. Mas você precisa eliminar grandes gargalos e trabalhar com a melhoria contínua, para diminuir estas diferenças e melhorar seus processos cada vez mais.

Veja também: tudo sobre processo de compras para indústrias

Detalhamento do exemplo de investimento errado fora do gargalo

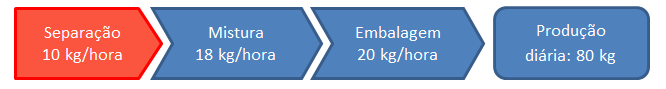

Conforme escrevi há algum tempo, investir para aumentar a capacidade antes de investir em gestão para entender qual é a real necessidade da indústria pode gerar prejuízos. A indústria que visitei tinha o seguinte processo antes de investir na máquina:

Ou seja, o gargalo era a separação que impunha uma restrição de produzir apenas 10kg/hora, ou 80kg/dia em um regime de um turno. A embalagem ficava aproximadamente 4 horas por dia parada e a mistura 3 horas e meia sem funcionar.

O dono da indústria foi a uma feira e enxergou uma excelente oportunidade para investir em uma misturadora que estava, com o perdão da repetição de palavras, com preço de feira. Após comprar a máquina, o processo ficou assim:

Depois de comprar a máquina, a separação continuou sendo o gargalo, mantendo a mesma restrição de produzir 10kg/hora. Entretanto, a empresa passou a ter um investimento de R$ 250000 a mais sem gerar nenhum retorno, criando uma capacidade ociosa e aumentando o custo do negócio como um todo. Ou seja, com o investimento errado ele manteve a produção em 80kg/dia.

Vi com ele que se fosse possível aumentar a produção da separação para 20kg/hora, ele dobraria a produção. Uma máquina de separação igual a que eles tinham custava R$ 10000.

Ele entendeu a importância de investir em gestão antes de investir em máquinas.

Quais tipos de desperdícios e prejuízos podem ser causados por um gargalo de produção e como reduzi-los?

Como vimos acima, o gargalo de produção pode causar prejuízos tanto de ociosidade de máquinas e colaboradores, quanto de excesso de estoques de determinado produto.

A principal perda causada por um gargalo de produção consequentemente será a ociosidade dos centros de trabalho que são afetados pelo gargalo.

Os setores seguintes ao setor onde o gargalo está localizado acabam ficando ociosos, ou seja, trabalhando em menor velocidade do que poderiam ou até mesmo param completamente. Isso é capital subutilizado que se reflete em um maior custo fixo de cada produto.

O gargalo pode ocorrer em qualquer parte do processo produtivo e toda a produção será restrita à sua capacidade, entretanto, gostaria de detalhar as situações onde há gargalo no início, no meio ou no final da produção.

No início da produção o gargalo é muito prejudicial já que todas as etapas serão afetadas e acabam trabalhando em velocidade menor do que poderiam. Ou seja, sua fábrica inteira está rodando abaixo do nível de capacidade da maioria das máquinas. A vantagem é que o gargalo dita o ritmo de toda a produção e a tendência é não haver estoques em processo.

No final da produção o gargalo irá travar o escoamento da produção e gerar estoques de produtos em processo. Isso pode gerar perdas na produção e dificuldades para gerenciar esse material. A vantagem aqui é que o gargalo dificilmente irá parar devido a falta de materiais. (Veja mais sobre gestão de materiais)

Já no meio da produção, temos uma mistura das duas situações acima: as etapas antes do gargalo irão produzir estoques em processo para abastecê-lo e as etapas depois do gargalo irão produzir mais lentamente, pois receberão os materiais na velocidade em que o gargalo produz.

Independentemente da localização do gargalo, o conceito do tambor, pulmão e corda poderá ajudar a sua indústria a lidar melhor com ele: o gargalo é o tambor que dita o ritmo da produção e puxa com a corda a produção das etapas anteriores a ele. O pulmão é o estoque em processo mínimo que vai garantir que o gargalo não pare de trabalhar por falta de material. Por fim, as etapas após o gargalo devem ter a produção empurrada de modo a escoá-la o mais rapidamente possível.

Como reduzir ou acabar com um gargalo de produção?

O primeiro passo para reduzir ou acabar com um gargalo de produção é identificá-lo. Você precisa estudar o seu processo produtivo e identificar quais são as etapas que estão atrasando e formando gargalos.

Mapeie e monitore seu processo para encontrar o gargalo de produção

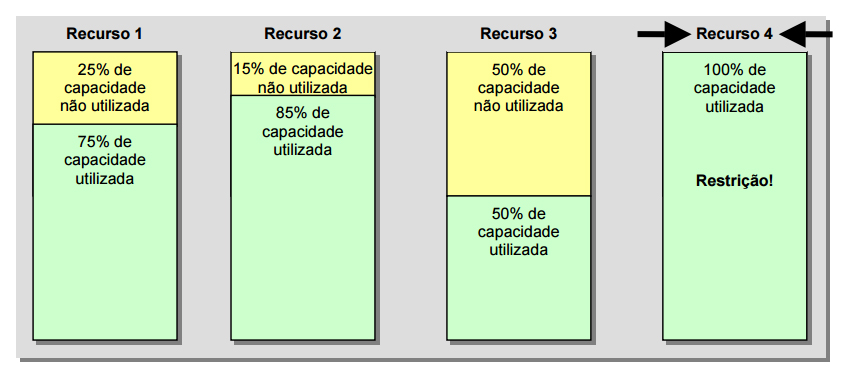

É recomendado fazer um mapeamento de todas as etapas produtivas da indústria e avaliar todos os processos, para assim detectar falhas com maior facilidade. Em minha dissertação de mestrado, defendida em setembro de 2006, ilustro como identificar um gargalo de produção, conforme imagem abaixo.

Link dissertação: http://material.nomus.com.br/tesepp

Na imagem temos quatro recursos. O que são recursos? São máquinas, por exemplo, pessoas, centros de trabalho, em que vamos medir as capacidades utilizadas.

No recurso 1 temos 25% de capacidade não utilizada e 75% de capacidade utilizada. O recurso 2 são 15% de de capacidade não utilizada e 85% de capacidade utilizada. O recurso 3 está meio a meio, com 50% de capacidade não utilizada e 50% de capacidade utilizada. O recurso 4 é nossa restrição ou o gargalo de produção pois tem 100% de capacidade utilizada. De acordo com a teoria das restrições, os recursos 1, 2 e 3 são recursos não gargalo e o recurso 4 é o nosso gargalo.

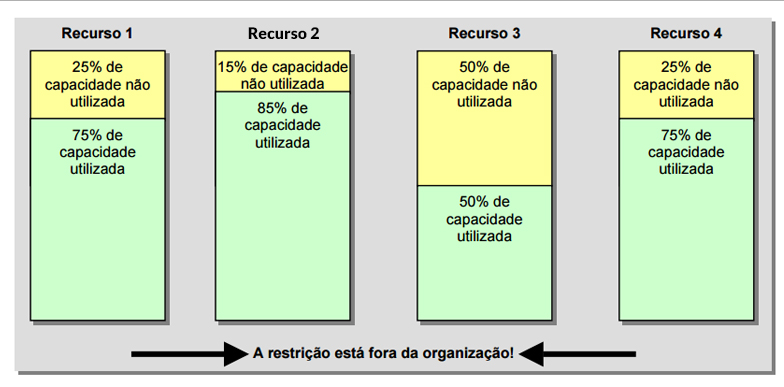

Em outra imagem temos a restrição fora da organização, onde os quatro recursos tem uma porcentagem de capacidade não utilizada. Veja:

Os recursos 1 e 4 tem 25% de capacidade não utilizada. No recurso 3 temos 50% de capacidade não utilizada. E o recurso 2 tem 15% de de capacidade não utilizada. Neste caso os quatro recursos são recursos não gargalo.

Depois de mapear seus processos, monitore os dados e busque diferenças grandes de tempos de produção e falhas no processo. Identifique os setores que mais estão causando problemas e entenda o porquê.

Algumas causas comuns são:

- Problemas operacionais (ex: máquinas com defeito, tempos de setup, etc)

- Problemas humanos (ex: falta de mão-de-obra especializada, equipe desmotivada, falta de treinamento, etc.)

- Problemas externos (ex: problemas com fornecedores, regulamentações do governo, etc.)

- Problemas no chão de fábrica (ex: layout pouco otimizado, falta de padronização etc)

- Problemas no processo (ex: velocidade entre os postos de trabalho, falta de um software de controle, etc.)

Implante indicadores de desempenho (KPIs)

Medir o desempenho da sua produção é fundamental se você quiser identificar e resolver problemas na produção.

É preciso usar os indicadores como métricas de andamento dos processos e assim monitorar toda a produção e os seus resultados.

A vantagem é que além de resolver o gargalo de produção, sua equipe poderá usar os KPIs para todo tipo de decisão de gestão e ações de motivação, como definir metas, medir a produtividade de funcionários e distribuir prêmios para os mais dedicados.

Treine sua equipe para resolver problemas e evitar gargalo de produção

Para resolver boa parte dos problemas que geram gargalos de produção é preciso manter sua equipe capacitada, treinada e motivada. O ideal é que seus colaboradores consigam identificar e resolver problemas por conta própria, usando conceitos do Lean e Kaizen.

Sempre que possível treine sua equipe e pense em formas para mantê-los motivados através de recompensas e carreiras. É possível até mesmo utilizar um software de gestão ERP como o Nomus ERP Industrial para medir a produtividade de cada pessoa e então definir prêmios com sua equipe.

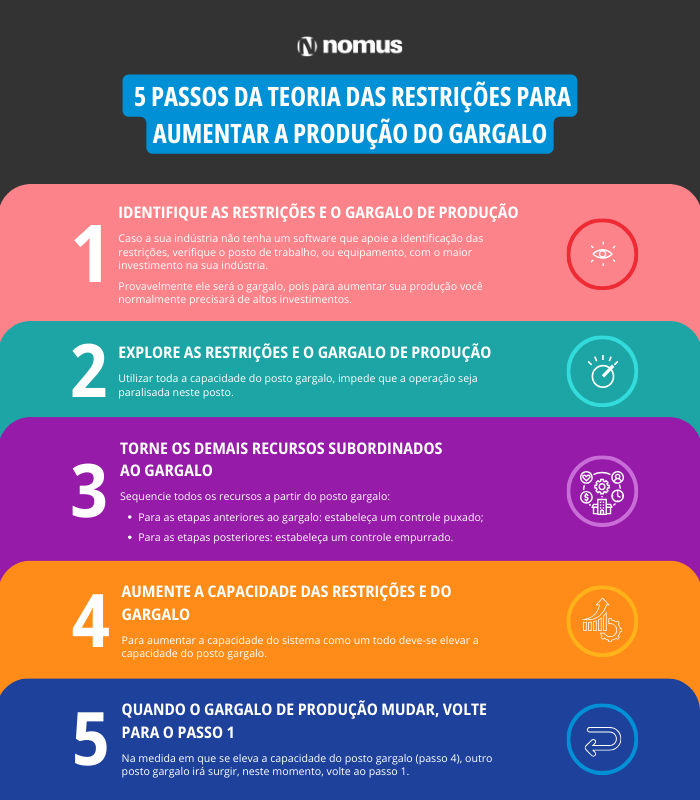

Os 5 passos da teoria das restrições para aumentar a produção do gargalo

A teoria das restrições sugere um ciclo de melhoria contínua focado no gargalo, com o objetivo de aumentar a produção do gargalo e consequentemente da empresa como um todo. Esse ciclo tem 5 passos, sendo que o último sugere a volta ao primeiro passo, confira o resumo do conceito:

1) Identificar as restrições e o gargalo de produção

Encontrar o posto gargalo e postos que tem a capacidade muito próxima da capacidade do posto gargalo, chamados de recursos de capacidade restritiva. Caso a sua indústria não tenha um software que apoie a identificação das restrições, uma dica é verificar qual o posto de trabalho ou equipamento com o maior investimento na sua indústria, pois provavelmente ele será o gargalo, pois para aumentar sua produção você normalmente precisará de altos investimentos.

2) Explorar as restrições e o gargalo de produção ao máximo

Utilizar toda a capacidade do posto gargalo, impedindo que a operação seja paralisada neste posto. Por exemplo, caso o gargalo seja o equipamento que demandou o maior investimento, algumas medidas para aumentar sua utilização incluem ter funcionários em horário de refeição intercalados para que o operador de um recurso não gargalo possa trabalhar no gargalo no horário de almoço do operador principal; implantar um programa de manutenção preventiva fora dos horários de turno etc.

3) Subordinar os demais recursos ao gargalo de produção

Sequenciar todos os recursos a partir do posto gargalo. Resumidamente, para as etapas anteriores ao gargalo, estabeleça um controle puxado. Para as etapas posteriores, estabeleça um controle empurrado.

Assim, todas as etapas que alimentam o posto gargalo não podem falhar e, devem trabalhar no mínimo no ritmo do posto gargalo. Uma vez que a etapa “gargalo” tenha sido executada, os produtos devem ser levados o mais rapidamente possível para o estoque de produtos acabados e para o cliente. Para mais detalhes sobre o que são controle puxado e controle empurrado, recomendo a leitura do artigo 4 objetivos do PCP e as perguntas que eles ajudam a responder.

4) Aumentar a capacidade das restrições e do gargalo de produção

Conforme destacado, a capacidade total do sistema produtivo será determinada pelo recurso de menor capacidade. Assim, para aumentar a capacidade do sistema como um todo deve-se elevar a capacidade do posto gargalo. Ainda pensando no gargalo como sendo o recurso de maior investimento, para aumentar sua capacidade você pode, por exemplo, realizar horas extras ou criar um turno adicional para este equipamento. Caso o gargalo não seja o recurso de maior investimento, considere a possibilidade de investir na aquisição de outro equipamento para aumentar a capacidade do gargalo.

5) Quando o gargalo de produção mudar, voltar para o passo 1

Na medida em que se eleva a capacidade do posto gargalo (passo 4), outro posto gargalo irá surgir, pois quando a capacidade do posto gargalo for elevada até ultrapassar o 2º recurso com menor capacidade, este passará a ser o posto gargalo. Neste momento, retoma-se o passo 1. Este é um processo de melhoria continua, que deve ser repetido até que a capacidade do sistema produtivo seja totalmente suficiente para atender a demanda do mercado.

Você pode baixar esse passo a passo em forma de infográfico:

Tipos de gargalos mais comuns

As indústrias possuem certos tipos de gargalos que são comuns e podem estar presentes também na sua empresa.

Irei listar aqui alguns deles para você analisar se acontecem na sua fábrica, confira:

- Falta de matéria-prima

- Matéria-prima antiga ou fora da validade

- Problemas com fornecedor

- Adequar a capacidade a demanda

- Falta de rastreamento

- Falta de material durante a produção

- Falta de documentos digitalizados

- Parada de máquina

- Falta de controle de estoque

- Dificuldade para requisitar materiais

Ferramentas para Controle de Gargalos de Produção

Uma forma de reduzir ou mitigar as consequências do gargalo de produção é através do controle. Saber onde eles estão, o que os causa e seus efeitos permitirá ter atitudes responsivas e pró-ativas.

Só que para isso você precisa utilizar ferramentas de controle e gestão de dados de produção. Há três tipos muito conhecidos e que podem ser usados de forma complementar um ao outro. Vamos falar sobre eles:

Primeiro, as planilhas eletrônicas tipo Excel. Esses softwares são bons para que você personalize cada coluna e fórmula conforme sua necessidade. No entanto, as planilhas de Excel tem clara limitação de evolução e expansão. Você investe muito tempo ou até dinheiro sempre que precisar de funcionalidades novas.

O interessante nesse tipo de programa é mantê-los como ajudantes na obtenção e visualização de dados enquanto migra as informações para uma plataforma mais avançada e robusta, como o Power BI ou um sistema de gestão integrada ERP.

O Power Bi é a segunda ferramenta que quero apresentar a você. Trata-se de um programa da Microsoft que coleta e dispõe dados integrados, gerados em tempo real, para tomadas rápidas de decisão.

Já um ERP Industrial é uma ferramenta completa que permite não só controlar a sua produção, mas também atuar nela emitindo ordens, trocando informações e fazendo um controle completo da sua fábrica. É praticamente um antídoto para gargalos de produção.

Utilize um software de gestão para combater gargalos

Para fechar o texto, faço minha última recomendação: para combater gargalos, na maioria das vezes, é melhor investir em gestão do que em máquinas ou na contratação de mais funcionários.

Eu até mesmo escrevi um artigo sobre isso e você pode saber mais aqui.

Quando sua indústria investe em gestão, você irá conseguir mais resultados com os mesmos recursos.

Recomendo que assista uma demonstração do Nomus ERP Industrial e veja como é possível mapear seus processos, monitorar os recursos, utilizar indicadores e resolver de vez o gargalo de produção da sua indústria.

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Ótimo conteúdo, obrigado