Indicadores de manutenção: o que são, por que são importantes e os 10 mais usados pelas indústria

Atualizado em 15/04/25 - Escrito por Celso Monteiro com colaboração de João Pedro na(s) categoria(s): Manutenção / Produção / Qualidade

Indicadores de manutenção são índices que medem os processos, a manutenção, a prevenção e a confiabilidade dos equipamentos e colaboradores responsáveis pelos mesmos. Você terá, em mãos, dados para uma avaliação quantitativa desse desempenho.

É um valor importante para investigar a necessidade de troca de máquinas, capacitação de funcionários, investimento em prevenção, entre outras decisões. Os dados são valiosíssimos para qualquer indústria que queira se manter ativa.

Entre os indicadores de manutenção utilizados pela indústria, há 10 que se destacam por serem os mais importantes. É por isso que eu listei e mostrei como aplicar cada um deles no artigo abaixo. Você pode conferir este artigo com a certeza de um estudo de engenharia por trás.

Faça uma boa leitura!

Índice do artigo

O que é um indicador de manutenção? Por que é importante?

Indicador de manutenção é uma ferramenta de metrologia que se aplica na indústria para acompanhar o desempenho relacionado à manutenção de máquinas. Isso inclui tempos de paradas, consertos, gastos com manutenção preventiva ou corretiva, entre outras informações importantes.

Ter acesso a esse dado é extremamente importante porque mostra as despesas que uma empresa tem com a manutenção. É assim que um gestor pode ter embasamento para tomar decisões envolvendo contratação e capacitação de colaboradores, troca e descarte de máquinas, gestão de estoque para insumos de manutenção, entre outros.

O que é KPI de manutenção?

KPI vem do inglês para Indicador-chave de desempenho – key performance indicator. É um nome alternativo para os indicadores. Há quem separe os indicadores-chave dos demais, como sendo os principais a serem rastreados e considerados.

Logo, KPI de manutenção é o ou um dos indicadores mais importantes para monitorar a manutenção na sua indústria. Você usará para lastrear suas decisões relacionadas direta ou indiretamente a operações de prevenção, correção, capacitação, jidoka, etc.

Os 10 indicadores de manutenção mais importantes

Há 10 indicadores de manutenção extremamente importantes na hora de validar suas operações. Você também encontra a forma certa de calcular e a fórmula em si de cada um deles, para garantir a aplicação correta na sua empresa.

MTBF – Tempo Médio Entre Falhas

O KPI de manutenção Mean Time Between Failures é o indicador de manutenção que, como diz o nome, mede o tempo médio entre as falhas. É importante para definir a frequência correta de inspeções e manutenções preventivas, visando aumentar o tempo médio entre cada falha.

Fórmula:

MTBF = (TD – TM) / P

Legenda:

- MTBF = Tempo Médio Entre Falhas

- TD = Tempo Total Disponível (Em Funcionamento)

- TM = Tempo Total de Manutenção

- P = Número de paradas

MTTR – Tempo Médio para Reparo

O indicador de manutenção Mean Time To Repair serve para mensurar a eficiência dos seus processos reativos a paradas não programadas das máquinas e sistemas da sua fábrica. Isso é, se os colaboradores estão ágeis o suficiente, se as ferramentas estão adequadas e se as etapas do processos estão estrategicamente corretas.

Você precisa medir o tempo do momento em que a máquina para de funcionar até o momento que volta. Uma boa forma de coletar esse dado é com uma integração de ERP com MES.

Fórmula:

MTTR = (Tp1 + Tp2 … + Tpn) /nP

Legenda:

- MTTR = Tempo Médio de Reparo

- Tp = Tempo de Parada (some todas as paradas)

- nP = Número de Paradas

Confiabilidade

A probabilidade de uma máquina, peça ou processo realmente funcionar de acordo com o previsto é importantíssimo nas medições de manutenção da sua empresa.

Conforme esse número se altera, pode apresentar a necessidade de trocar máquinas ou fazer manutenções gerais na mesma. Serve para intervalos específicos de tempo e, principalmente, intervalos de tempos futuros.

Fórmula:

C = R(t) = eλ.t

Legenda:

- C = Confiabilidade

- R(t) = Mesma coisa que o C, probabilidade de uma máquina, peça ou máquina estar funcionando no tempo t

- e = Euler = 2,7182

- λ = Taxa de falha = MTBF/1

- t = Tempo em que a confiabilidade é calculada

Indicador de Manutenção Preventiva x Corretiva

A comparação entre quantidade de manutenções preventivas com a quantidade de manutenções corretivas é importante para avaliar seus processos preventivos, os estados gerais das máquinas e a capacidade dos seus colaboradores atuarem na prevenção.

Não há fórmula específica para esse índice, mas para isso você pode comparar os diferentes dados de manutenção preventiva e corretiva. Por exemplo, subtraindo tempo de manutenção corretiva do tempo de manutenção preventiva para descobrir qual custa mais.

Tempo Perdido

Tempo Perdido é indicador de manutenção muito importante, pois traz dados sobre o desperdício de um dos recursos mais importantes de uma indústria: tempo de produtividade. A métrica avalia mais especificamente o tempo de produtividade perdido em um tempo específico.

Fórmula:

Tempo Perdido = Tempo Inativo / Tempo Total * 100

MP – Cumprimento dos planos de manutenção preventiva

Esse indicador de manutenção serve para monitorar a manutenção preventiva da empresa e verificar o percentual de tarefas realizadas. É uma forma de avaliar custos de manutenção, tanto custo de dinheiro quanto tempo e outros recursos.

Fórmula:

MP = Tarefas de Manutenção Preventiva Totais / Tarefas de Manutenção Preventiva Planejadas * 100

Legenda:

- Tarefas de Manutenção Preventiva Totais: Número total de tarefas de manutenção preventiva concluídas dentro de um período específico

- Tarefas de Manutenção Preventiva Planejadas: Número total de tarefas de manutenção preventiva planejadas para o mesmo período, independente de terem sido realizadas ou não

IMPORTANTE – DIFERENÇA ENTRE MANUTENÇÃO PREDITIVA E PREVENTIVA

- Manutenção Preventiva: Baseia-se em intervalos fixos (tempo ou uso) para realizar intervenções antes que as falhas ocorram. Exemplo: Substituir o óleo de uma máquina a cada 3 meses, independentemente do estado real do óleo.

- Manutenção Preditiva: Usa dados em tempo real (sensores, monitoramento) para prever a necessidade de manutenção, intervindo apenas quando há indícios de desgaste. Exemplo: Analisar a vibração de um motor para identificar desgastes e substituir peças apenas quando o sensor indicar necessidade.

MPd – Cumprimento dos planos de manutenção preditiva

Esse indicador de manutenção serve para monitorar a manutenção preditiva da empresa e verificar o percentual de tarefas realizadas. É uma forma de avaliar custos de manutenção, tanto custo de dinheiro quanto tempo e outros recursos.

Fórmula:

MP = Tarefas de Manutenção Preditiva Totais / Tarefas de Manutenção Preditiva Planejadas * 100

Legenda:

- Tarefas de Manutenção Preditiva Totais: Número total de tarefas de manutenção preditiva concluídas dentro de um período específico

- Tarefas de Manutenção Preditiva Planejadas: Número total de tarefas de manutenção preditiva planejadas para o mesmo período, independente de terem sido realizadas ou não

CTM – Custo Total de Manutenção

O Custo Total de Manutenção talvez seja o indicador de manutenção mais importante de todos para muitas empresas, principalmente quando lidando com a gestão financeira.Não há uma fórmula específica, basta somar todos os custos envolvidos, como insumos, mão de obra, peças novas etc.

CMUP – Custo de Manutenção por Unidade Produzida

O indicador de manutenção que, na Nomus, chamamos de CMUP se refere quanto cada unidade de produção custa na manutenção. É um valor muito importante, principalmente para ser inserido na sua planilha gratuita de análise de custo e formação de preço de venda.

Fórmula:

CMUP = CM/Up

Legenda:

- CMUP = Custo de Manutenção por Unidade Produzida

- CM = Custo de Manutenção (aplicado a um tempo, máquina, ou outro tipo de recorte específico)

- Up = Unidades produzidas (naquele mesmo tempo, por aquela ou aquelas máquinas, etc, respeitando o mesmo recorte do CM)

OEE – Eficiência Global do Equipamento

O indicador de manutenção cujo nome em inglês é Overall Equipment Efficiency visa determinar qual foi a produtividade de uma máquina em relação a sua capacidade produtiva.

Esse valor pode ser afetado por tempo de uso, capacidade de operação e, também, fatores relacionados à manutenção. O OEE pode revelar se a manutenção está sendo suficiente ou correta, se os colaboradores estão operando na frequência certa, entre outros dados importantes.

Fórmula:

OEE (%) = Utilização (%) * Performance (%) * Qualidade (%)

É um indicador e uma fórmula bastante complexo para ser apresentado aqui. Confira a explicação completa no artigo dedicado OEE: o que é, como funciona e como calcular.

FMEA: Controle de Indicadores de Manutenção em Excel

FMEA é uma metodologia pró-ativa de identificação de falhas de produção e suas consequências possíveis. Trata-se de uma ferramenta ideal para manutenções preventivas, preditivas e corretivas, melhorando em muito os seus índices. E eu trouxe uma planilha de Excel grátis para você aplicar.

Baixe agora mesmo (instruções inclusas no arquivo):

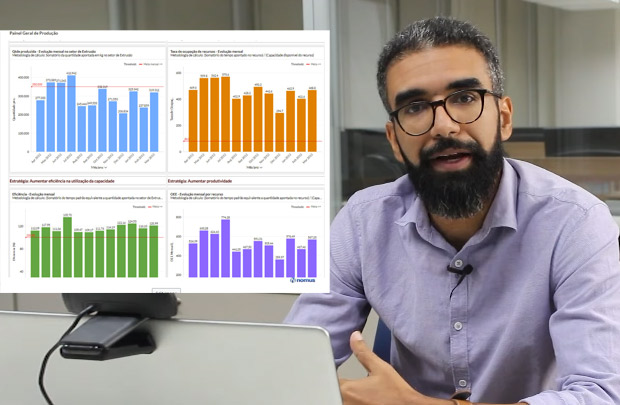

Painéis para monitorar indicadores de manutenção, produção e paradas

Você pode monitorar seus indicadores de manutenção industrial, de produção e outros valores importantes do PCP através dos dashboards (paineis) de um ERP Industrial. É uma ferramenta que conecta os dados, operadores, setores e até máquinas da sua fábrica para garantir um domínio completo de informações para tomar decisões rápidas.

Confira a demonstração grátis e descubra todo o poder de controle em acessar dados em tempo real:

Autor do Artigo

Celso Monteiro

Engenheiro de Produção formado pelo CEFET, Sócio e Líder de implantação e sucesso do cliente na Nomus. Celso já atuou em fábricas de diversos setores, como: metal mecânica, materiais de escritório, artefatos de concreto, perfuração, cabos e cordas navais, têxtil (confecção e tinturaria), reciclagem de metal, dentre outros segmentos.

Encontre Celso Monteiro nas redes sociais:

Participe! Deixe o seu comentário agora mesmo: