Jidoka: o que é a automação do Sistema Toyota

Atualizado em 16/04/25 - Escrito por Thiago Leão com colaboração de João Pedro na(s) categoria(s): Processos e Organização

Resumo:

- Jidoka significa “automatização com um toque humano” e é o nome de uma abordagem de produção do Sistema Toyota;

- Essa abordagem foca em detectar e corrigir problemas na linha de produção de forma imediata, prevenindo o acúmulo de erros e prejuízos;

- Entenda abaixo o que é a ferramenta Jidoka, sua história, como aplicá-la e onde ela se encaixa com outros conceitos do Sistema Toyota de Produção.

Jidoka é uma forma, na indústria, de fiscalizar a linha de produção verificando cada etapa do processo. Dessa forma, evita-se encontrar problemas apenas no final da esteira, levando a descobrir, tarde demais, defeitos na mercadoria. É um dos dois pilares do Sistema Toyota, juntamente com o Just in Time.

Dá para entender melhor o funcionamento do Jidoka com um exemplo simples de uma cozinha. Se o chef não verifica o sal do molho da pizza, só saberá o resultado quando o cliente reagir ao prato. Isso poderá trazer prejuízo financeiro e de reputação.

Agora, pense isso na indústria. Verificar problemas em todo o lote apenas no final trará muitas perdas. O Jidoka, então, é o processo de automatizar a produção em massa enquanto ainda responsabiliza o ser humano pela inspeção de qualidade.

Entenda melhor abaixo. Faça uma boa leitura.

Índice do artigo

Qual a origem da palavra Jidoka?

A palavra Jidoka, em japonês 自働化, é um jargão ou neologismo japonês que junta as palavras autônomo e automação.

A tradução literal seria algo como “autonomação”, mas as formas de traduzir mais usadas e adequadas são automatização com toque humano ou automação inteligente.

Shigeo Shingo, um engenheiro industrial japonês que foi considerado um grande expert mundial em práticas de manufatura e o Sistema de Produção Toyota, ainda chamava Jidoka de “pré-automação”.

Veja também: Muda, Mura e Muri – entenda definitivamente os 3Ms do sistema Toyota de produção

O que é Jidoka? Qual seu objetivo?

Jidoka é uma abordagem de fiscalização de processo de produção que permite operadores e máquinas detectarem defeitos na mercadoria assim que a anormalidade acontecer.

É também chamada de ferramenta e é um dos dois pilares do Sistema Toyota de Produção, assim como o Just-in-Time, e tem uma grande importância na filosofia do lean facturing.

O objetivo do uso do Jidoka é atingir taxas altas de qualidade e eficiência, ao mesmo tempo que se reduz os desperdícios. Quando você resolve um problema assim que ele acontece, você impede que ele seja recorrente na sua produção.

Suas mercadorias ganham mais qualidade, você vende mais, seus clientes ficam satisfeitos e há redução nos gastos e gargalos de produção.

Vantagens de usar Jidoka na sua empresa

- Eficiência: ao evitar a descoberta de problemas quando for tarde demais, ou seja, quando já tiver produzido diversos lotes de uma mercadoria, que terão que voltar à montagem ou até descartados, evita-se muita perda de tempo, dinheiro e tranquilidade;

- Prevenção de gargalos: verificar cada etapa também permite analisar a eficiência dos processos da sua esteira de produção, encontrando problemas que, se tornando recorrentes, seriam gargalos que atrasam a produção ou aumentarão seu custo;

- Qualidade do produto: se você encontra o problema e já resolve, evita-se perdas na qualidade do produto e se reduz a possibilidade de defeitos;

- Satisfação de clientes: produtos sem defeitos não provocam a insatisfação de clientes, o que além de resultar em prejuízo na devolução de dinheiro, suja a sua marca e diminui as vendas.

Veja também: Nota Fiscal de Devolução (NFD): o que é, quem deve emitir e como fazer

Como funciona o Jidoka?

Vamos usar um exemplo para entender como funciona o Jidoka. Pense que você tem uma fábrica de carros onde uma das etapas é apertar um parafuso x do sistema de câmbio. Acontece que seu robô responsável por essa parte está com um pequeno defeito e deixando tudo frouxo.

No final, sem perceber, você tem centenas de carros de uma frota com problemas nas marchas. Como nesse exemplo, você não usa o Jidoka e só inspeciona o produto pronto, terá um grande problema. Precisará agora abrir novamente cada carro para apertar melhor aquele parafuso da área interna.

Dessa forma, o Jidoka se mostra muito útil para evitar esteiras de produção de alto custo com baixa qualidade. A situação fica mais grave quando há a chance de pequenos detalhes passarem despercebidos também na inspeção final. Aí, só com o produto rodando no mercado se encontra o problema e isso dará muito prejuízo para a sua fábrica.

Agora, ficam as perguntas: como funciona, de forma prática, o Jidoka e como aplicá-lo na sua empresa? Te explicamos a seguir.

Veja também: Heijunka: o que é, como funciona e exemplo de quadro

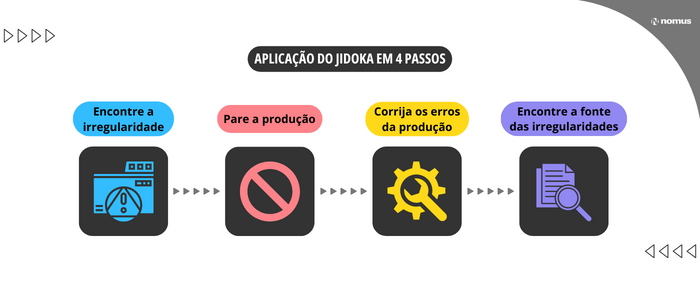

Como aplicar o Jidoka em quatro passos

A aplicação do Jidoka é padrão, podendo ser adaptada a qualquer empresa de produção em massa. Se tratam de 4 passos práticos e fáceis de entender. São eles:

1. Encontre a irregularidade: treine seus operadores, instale sensores e equipamentos, e crie protocolos para que os defeitos sejam identificados assim que acontecerem;

2. Pare a produção: se encontrar um problema no processo, interrompa-o imediatamente até que seja consertado;

3. Corrija os erros da produção: estude o que aconteceu e encontre uma forma de solucionar o problema, mas também tenha métodos rápidos de solução de problemas para reduzir o tempo de esteira de produção parada;

4. Encontre a fonte das irregularidades: identifique, através de técnicas inteligentes, a causa raiz do problema para prevenir que aconteça novamente ou garantir que a solução esteja à mão quando ele voltar.

Ferramentas para aplicar e monitorar o Jidoka

Aplicar o Jidoka é como qualquer controle de processos. Isso significa que você pode escolher métodos manuais, digitais ou híbridos para acompanhar a sua produção. O que difere é que você colocará os passos do Jidoka como etapas.

Dessa forma, há 3 tipos de ferramentas mais comuns para aplicação de Jidoka em indústrias. Planilhas de papel, planilhas eletrônicas tipo Excel e ERPs Industriais. Este último tipo permite, na verdade, administrar toda a sua fábrica a partir de um único lugar, automatizando processos e sobrando mais tempo para fazer inspeções de qualidade.

A história do Jidoka

A história do jidoka começa pelas mãos de Sakichi Toyoda, o fundador da Toyota – empresa que hoje em dia é conhecida por causa dos seus automóveis, mas era uma empresa de manufatura têxtil.

Sakichi desenvolveu em 1896 um mecanismo capaz de detectar linhas quebradas em uma máquina de tear e automaticamente interromper seu funcionamento. Assim, a produção de materiais defeituosos seria cessada.

Antes dessa prática, as máquinas de tear produziam tecidos mesmo com fios quebrados, o que levava os funcionários a terem que ficar constantemente de olho nas máquinas.

Como forma prática de aplicar o princípio do Jidoka, o dispositivo que Toyoda aplicou mostra como fazer automação junto à inteligência humana.

Assim, obtém-se recursos como dar ao equipamento a capacidade de diferenciar peças boas de peças ruins de forma automática sem precisar ser monitorado de perto por funcionários.

Isso permite que um mesmo operador consiga lidar com várias máquinas ao mesmo tempo, resultando em ganhos de produtividade em massa.

Não apenas as pessoas ficam livres da maquinaria, como podem ser realocadas para realizar trabalhos que dão mais valor às operações diárias do negócio.

Com o tempo, o significado de Jidoka evoluiu de simplesmente ser um interrompimento automático dos processos em caso de irregularidades para o gerenciamento de diversas máquinas com o auxílio de máquinas semi-automáticas.

De qualquer forma, Jidoka, no Sistema Toyota, significa que uma máquina precisa ser capaz de parar de trabalhar de forma segura sempre que uma anormalidade for identificada.

O objetivo não é manter os processos funcionando ininterruptamente, mas automaticamente parar tudo quando um problema parar.

Assim, pode-se prevenir que os problemas escalem para todas as mercadorias, que sejam levados até o final da produção, que se tenham acidentes ou danos aos produtos, entre outros.

O que é Poka Yoke? Qual a diferença entre ele e o Jidoka?

Poka Yoke também é um termo japonês e um conceito do Sistema Toyota de Produção. Significa “à prova de erros” e foi criado com o objetivo de fazer a prevenção de erros eventuais e falhas humanas.

Criado por Shigeo Shingo, surge do raciocínio que, se existe uma imperfeição no processo, então é possível resolvê-lo de forma antecipada e simplificada.

A diferença entre Poka Yoke e Jidoka, então, é essa. Poka Yoke é preventivo, Jidoka é remediativo. Um é para evitar que os problemas aconteçam, o outro para identificar quando eles acontecerem e evitar que continuem.

Alguns outros termos do Sistema Toyota além do Jidoka:

O Sistema Toyota de Produção é um conjunto de ferramentas e processos criados por Toyoda e sua equipe. Eles trazem mais eficiência para a sua indústria, diminuem custos, aumentam a produtividade, entre outras vantagens.

Conheça alguns dos principais termos e ferramentas do Sistema Toyota de Produção

Just In Time

“No momento certo”, Just In Time é uma filosofia de manufatura em que a empresa tenta produzir a quantidade exata de cada demanda. Isso significa comprar matéria-prima no momento certo e entregando tudo no prazo acertado.

Lean

Lean Thinking é o pensamento enxuto – uma filosofia de gestão focada em melhorar e reorganizar o ambiente produtivo. Ela visa identificar e eliminar desperdícios por meio da melhoria contínua dos processos de produção.

Kaizen

Esse é outro termo em japonês. Significa “mudança para melhor”. É usado como filosofia de melhoria contínua – seja pessoal, social ou profissional. De acordo com o Kaizen, você sempre pode evoluir desde que implante melhorias diariamente.

Muda, Mura, Muri

Muda, Mura e Muri (Os 3 Ms) são termos japoneses da indústria que se referem a tipos de desperdícios possíveis de acontecer em uma empresa. Isso porque toda empresa vai desperdiçar recursos em alguma etapa da sua produção. O que não pode acontecer é deixar de mitigá-los ou até tentar eliminá-los se for possível.

- Muda é qualquer atividade que gere desperdício, não seja produtiva ou não agregue valor, ou seja, que não dão retorno para a empresa, como defeitos e produção excessiva;

- Mura significa irregularidade e inconsistência. Ele representa inconstâncias nos processos de fábrica que não são causados pelos clientes, mas sim pela própria empresa, como o desbalanceamento de pessoas e máquinas;

- Muri, por sua vez, se traduz como excesso ou irracionalidade. Se refere à sobrecarga de colaboradores e máquinas que tenha sido causada por desperdícios anteriores.

Aprenda mais sobre gestão industrial

Você acabou de conhecer o significado de Jidoka: automatização com um toque humano, uma abordagem de produção focada em inspecionar cada etapa para corrigir falhas o quanto antes.

Também conheceu um pouco de outros conceitos do Sistema Toyota de Produção. Se quiser continuar aprendendo sobre processos industriais e como melhorar o fluxo da sua fábrica, confira outros conteúdos no Blog e nas nossas redes sociais.

Para receber matérias fresquinhas, inscreva-se no blog e siga nossas redes.

Obrigado, até mais e…

Vamos em frente!

Autor do Artigo

Thiago Leão

Engenheiro Mecânico Industrial formado na UERJ, Sócio e diretor comercial da Nomus. Thiago já atuou em fábricas de diversos setores, como: Embarcações, perfuração submarina, metal mecânica, materiais de escritório, alimentício, cosméticos e tubulação.

Encontre Thiago Leão nas redes sociais:

Participe! Deixe o seu comentário agora mesmo: