Métodos de determinação do tempo padrão

Atualizado em 15/01/25 - Escrito por Leonardo Souza na(s) categoria(s): Produção

Conforme citado no artigo “História e importância da Engenharia de Métodos”, o tempo padrão é o objetivo final de um estudo de tempos e métodos.

Por meio desse tempo padrão é que as empresas determinam de forma fiel sua capacidade produtiva, também é por intermédio do tempo padrão, que se torna possível efetuar balanceamento das linhas de produção, identificar gargalos, determinar os custos fabris, auxiliar na elaboração de orçamentos, identificar oportunidades de melhoria, entre outros.

Portanto, essa é a principal informação a ser determinada por meio das técnicas propostas pela Engenharia de Métodos.

Metodologia

Para se determinar o tempo padrão são necessárias algumas etapas, quais sejam:

- Desenvolvimento do método preferido;

- Padronização do método encontrado;

- Determinação do tempo padrão;

- Treinamento do colaborador no método definido.

A metodologia recorre a diferentes abordagens para determinação do tempo padrão. Sendo assim, as etapas de “Desenvolvimento do método preferido”, “Padronização do método encontrado”, e “Treinamento do colaborador no método definido” permanecem as mesmas, independentemente da abordagem adotada para se encontrar o tempo padrão.

De forma breve, tratarei aqui das principais abordagens para determinar o tempo padrão, ficando o aprofundamento em cada uma delas para as posteriores publicações.

Abordagens aplicadas para determinar o tempo padrão

Atualmente, três métodos de determinação do tempo padrão predominam, sendo eles:

- Cronoanálise – recebe também a denominação de estudo de tempos;

- Sistemas predeterminados de tempo – também chamados de tempos sintéticos;

- Amostragem do trabalho.

Cronoanálise

Conforme Peinado (2007), a cronoanálise é a determinação com o uso de um cronômetro, do tempo necessário para se realizar uma tarefa. A expressão “cronoanálise” permanece sendo bastante utilizada nas empresas brasileiras para selecionar o processo de estudo, mensurar e determinar os tempos padrão em uma organização.

Procedimentos para encontrar o tempo padrão:

Divisão da operação em elementos

O primeiro procedimento consiste em dividir em partes a operação total cujo tempo padrão se deseja encontrar. Essas partes divisíveis recebem o nome de elementos, podendo também ser definidos como, as pequenas partes que compõem uma operação completa.

Conforme Lira (2020), os elementos de trabalho devem ter uma ideia de início, meio e fim. Essa divisão se justifica para que o método de trabalho possa ter uma medida precisa, devendo-se tomar o cuidado de não dividir a operação em exageradamente muitos ou demasiadamente poucos elementos.

Um bom parâmetro é considerar elemento de trabalho uma ação ou movimento que consome de 4 a 5 segundos.

Determinação da quantidade de ciclos a cronometrar

É necessário que se façam sucessivas tomadas de tempo de cada elemento de uma operação completa, para a obtenção de uma média aritmética destes tempos.

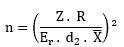

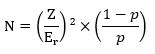

A determinação do número adequado de cronometragens pode ser feita por meio do conceito da distribuição normal, sendo representada matematicamente conforme expressão abaixo:

Onde: n – número de ciclos a serem cronometrados, Z- coeficiente da distribuição normal padrão para uma certa probabilidade, R- amplitude da amostra, d2– coeficiente em função do número das cronometragens preliminares, X- média da amostra, Er– erro relativo assumido.

Conforme Martins (2005), para a utilização da expressão, deve-se realizar uma cronometragem prévia, cronometrando-se a operação entre cinco e sete vezes.

Na prática costuma-se utilizar probabilidades para o grau de confiabilidade da medida entre 90% e 95% e erro relativo aceitável variando entre 5% e 10%. Os valores típicos de Z e d2 utilizados nos cálculos são apresentados nas tabelas abaixo.

| Probabilidade | 90% | 91% | 92% | 93% | 94% | 95% | 96% | 97% | 98% | 99% |

| Z | 1,65 | 1,70 | 1,75 | 1,81 | 1,88 | 1,96 | 2,05 | 2,17 | 2,33 | 2,58 |

| N | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1,128 | 1,693 | 2,059 | 2,326 | 2,534 | 2,704 | 2,847 | 2,970 | 3,078 |

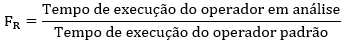

Avaliação do ritmo

Nesta etapa, o profissional responsável pelo estudo de tempos, compara o ritmo do operador em observação com o seu o próprio conceito de ritmo normal. Essa etapa é imprescindível, uma vez que cada indivíduo tem suas peculiaridades em termos de desempenho de movimentos no trabalho, ou seja, alguns são mais ágeis, outros são mais cadenciados, enquanto outros são mais lentos.

Aqui, cabe o subjetivismo na análise das operações, e o objetivo é determinar um fator de ritmo que seja perfeitamente aplicável aos outros operadores. Uma velocidade considerada padrão (ou 100%) deve ser estabelecida para a atividade.

Determinação do tempo normal

É o tempo necessário para que um operador qualificado execute uma operação trabalhando em um ritmo normal.

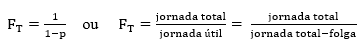

Determinação das tolerâncias

Tolerâncias são as concessões ou permissões, para que os colaboradores possam satisfazer e atender certas necessidades.

As tolerâncias podem ser: pessoais, para fadiga e para espera. As tolerâncias pessoais correspondem às interrupções para o atendimento de necessidades fisiológicas (beber água, tomar café, ir ao banheiro etc.). Esse tipo de tolerância se situa na faixa de 2% a 5% da jornada diária completa de trabalho.

A tolerância para fadiga, diz respeito ao tempo de recuperação energética do trabalhador em funções das condições ambientais do trabalho.

Na prática, o que se tem observado nas empresas brasileiras é a utilização de uma tolerância entre 15% e 20% do tempo para trabalhos normais, em condições de trabalho normais.

Já a tolerância para espera, está relacionada à interrupção não prevista do trabalho, causando parada do operador. Conforme Peinado (2007), este tipo de tolerância não necessariamente deve fazer do tempo padrão.

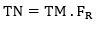

Determinação do tempo padrão

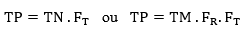

O objetivo final é a determinação do tempo padrão. Esse tempo deve incluir a duração de todos os elementos da operação, conter o fator de ritmo do operador e também o tempo para todas as tolerâncias necessárias. O tempo padrão para uma unidade de peça ou produto tem a seguinte fórmula:

Sistemas predeterminados de tempo ou tempos sintéticos

Segundo Lira (2020), são sistemas de padronização de dados utilizados para determinar os tempos padrão dos elementos de trabalho. Com isso, o objetivo é representar uma operação em uma sequência de movimentos mínimos, os quais têm valores tabelados de tempo que podem ser consultados a partir de uma tabela específica.

O tempo padrão da operação é obtido somando-se os tempos de todos os micromovimentos. Tálamo (2016) afirma que se trata de um método alternativo para a determinação de tempo padrão, sem o uso preliminar da cronometragem.

Lira (2020) cita, entre os principais sistemas predeterminados de tempo, os seguintes, sendo que dentre eles, o MTM é o mais utilizado:

- MODAPTS: Arranjo Modular de Sistemas Predeterminados de Tempo;

- MOST: Técnica da Sequência Operacional de Maynard;

- MTM: Medição do Método-Tempo

Sendo MTM o sistema mais aplicado, sua sequencia para o estudo de tempos sintéticos deve obedecer a seguinte ordem:

- Selecionar a operação a ser executada;

- Desenvolver um posto de trabalho piloto e treinar o operador;

- Filmar a operação, de modo que nenhum micromovimento seja perdido;

- Identificar todos os micromovimentos e caracterizá-los de acordo com suas dificuldades;

- Medir as distâncias com precisão de centímetros;

- Selecionar os tempos das tabelas;

- Obter o tempo padrão.

O sistema MTM, irá classificar os micromovimentos – a unidade de tempo de cada micromovimento é chamada de unidade de medida de tempo (UMT ou TMU em inglês) e corresponde à 0,00001 hora, ou 0,0006 minuto, ou 0,0036 segundo – em oito categorias diferentes. Tálamo (2016) os descreve assim:

- Alcançar: levar a mão até um objeto. Existem cinco classes diferentes de alcançar: A, B, C, D e E;

- Movimentar: mover um objeto. Existem três classes diferentes de movimentar: A, B e C;

- Girar: girar a mão;

- Pegar um objeto com a mão;

- Posicionar um objeto ou montar um objeto;

- Soltar um objeto;

- Desmontar um objeto;

- Olhar: movimento usado para o deslocamento (ou translação) dos olhos de um objeto para outro, além da focalização do objeto.

A distância percorrida é medida por meio da trajetória da mão a partir de sua posição inicial até o fim do movimento.

Amostragem do trabalho

Este método consiste em estimar a porcentagem de tempo que um trabalhador ou uma máquina utiliza em cada atividade. O método não carece de observações continuas e nem de cronometragem da atividade.

A amostragem do trabalho é muito utilizada para a determinação do tempo gasto em atividades não repetitivas, mais difíceis de controlar e que geralmente, abrangem uma faixa de atividades mais ampla.

O propósito dessa abordagem é obter, com um grau de confiança estatisticamente determinado, uma estimativa de duração da atividade com um erro admissível, estatisticamente comprovado.

Para Peinado (2007) é imprescindível que as seguintes regras sejam observadas:

- As observações devem ser instantâneas, ou seja, o que importa é a atividade que foi observada no instante em que o analista “bateu o olho”, independentemente de sua duração;

- As observações devem ser feitas em intervalos de tempo completamente aleatórios;

- O número de observações deve ser suficiente para representar o universo, de acordo com o grau de confiabilidade e erro demandados pelo estudo.

Segue formulação para determinar o tamanho da amostra:

Onde: N- número de observações necessárias, Z- coeficiente da distribuição normal, p- proporção da atividade estudada no conjunto de todas as atividades, Er– erro relativo aceitável.

Comparativo das abordagens

Essa seção foi adaptada da obra “Estudo de tempos e movimentos: uma abordagem lean para aumentar a eficiência de processos físicos e digitais”, de Elisa Granha Lira.

| Estudo de tempos (cronometragem) | Sistemas predeterminados de tempo | Amostragem do trabalho | |

| Precisão | Alta Uso de ferramentas estatísticas | Alta Uso de tabelas-padrão com os tempos-padrão de diversos tipos de operações | Média Como os dados são coletados por amostragem, sua precisão é inferior aos demais métodos se a amostra e os pressupostos estatísticos não forem corretamente seguidos |

| Custos | Mais custos envolvidos Demanda maior tempo de coleta | Menos custos envolvidos Como utiliza filmagem, não exige coleta de muitos ciclos | Menos custos envolvidos Como se trata de uma amostragem, os dados podem ser coletados mais rapidamente |

| Fase crítica para sucesso | Planejamento e coleta dos dados | Aprender sobre consulta das tabelas-padrão para converter os movimentos em tempos-padrão | Planejamento (definição da amostra e frequência de coleta) |

| Tempo de ciclo | É preferível em tempos de ciclo curtos (maiores que 4 segundos), médios e longos | Pode ser usado em tempos de ciclo curtos, médios e longos; o que vai variar será a consulta na tabela-padrão | É mais apropriada para tempos de ciclo médios e longos |

| Treinamento | Demanda treinamentos prévio principalmente na coleta de dados | Demanda treinamento prévio principalmente no aprendizado das tabelas-padrão | Requer menos treinamentos, que são mais rápidos |

| Medição da variabilidade | A variabilidade real dos tempos dos elementos pode ser medida | A variabilidade não é medida | Mede variabilidade relativa do tempo dos elementos |

| VOLUME DE PRODUÇÃO | |||

| TEMPO DE CICLO | Grande | Médio | Pequeno |

| Longo | Amostragem de trabalho | Amostragem de trabalho Cronometragem | Opinião de experts Amostragem de trabalho Dados históricos |

| Médio | Amostragem de trabalho Cronometragem Tempos sintéticos | Cronometragem Amostragem de trabalho | Opinião de experts Dados históricos Cronometragem |

| Curto | Tempos sintéticos | Tempos sintéticos Cronometragem | Cronometragem Opinião de experts |

Autor:

Eng. de Produção Leonardo de Paula Torres Souza – Consultor em Lean Manufacturing

Contato: 31 98891-6972

E-mail: [email protected]

Linkedin: https://www.linkedin.com/in/leonardo-de-paula-torres-souza-5022a159/

Participe! Deixe o seu comentário agora mesmo: